Добыча и обработка природного камня

СПОСОБЫ ОБРАБОТКИ ПРИРОДНОГО КАМНЯ

Технологический процесс, в результате которого камню придают требуемую форму, размер и фактуру лицевой поверхности, состоит из ряда операций, которые на предприятиях в настоящее время выполняются почти полностью механизированным способом.

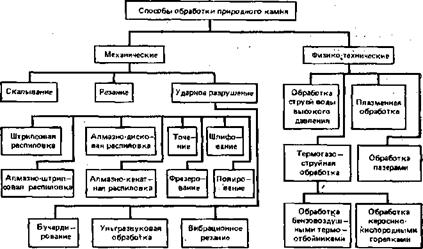

Современный технический прогресс позволил камнеобрабатывающей промышленности применять для обработки камня различные методы разрушения горных пород, которые подразделяются на два вида: механические и физико-технические.

Классификация способов обработки декоративного камня, основанная на существующих методах разрушения пород, приведена на рис. 7.1.

Механические методы обработки камня, такие, как скалывание, резание и ударное - разрушение, до настоящего времени являются наиболее распространенными. Скалывание применяется для получения строительных изделий с фактурой «Скалы» и производится, как правило, вручную с помощью набора клиньев. При ^том используются анизотропные и хрупкие свойства камня. В последнее время в практику все шире внедряются ко - лочные станки относительно простой конструкции, имеющие два стальных ножа, армированных твердосплавным инструментом, приводимых в движение гидравлическими цилиндрами.

При обработке камня методом скалывания достигается несколько видов фактурной обработки, которые подразделяются на следующие группы:,

Фактура рельефной и плоской «Скалы»; первая получается путем скалывания по периметру лицевой поверхности камня закольником и молотком. В процессе обкалывания камню можно придать рельеф различной глубины. При расколе камня на ко - лочном станке может быть получена менее рельефная фактура «плоской скалы». Рельеф фактуры «Скала» имеет высоту от 50 мм и более;

Бугристая фактура, характеризующаяся наличием на лицевой поверхности равномерно-распределенных бугров и впадин, получаемых от обработки скалывающими инструментами. Эта

|

Рис. 7Л, Классификация способов отработки природного камня, применяв мых при производстве тесано-полированных каменных изделий |

Фактура подразделяется на мелкобугристую с высотой рельефа 3—7 мм и крупнобугристую с высотой рельефа 7—15 мм. Бугри-т стую фактуру получают путем раскалывания камня на колоч - ных станках или обработкой камня шпунтом и узкой скарпелыо;

Рифленая фактура характеризуется наличием параллельных борозд с высотой „рельефа от 0,5 до 3 мм и достигается путем обработки распила пород средней твердости троянкой, Рифленая фактура может быть достигнута путем обработки камня на строгальных станках с помощью гребенчатого резца.

Резание —это наиболее современный способ обработки камня. Самое широкое распространение в настоящее время получила обработка камня штрипсовой распиловкой» которая подразделяется на:

Штрипсовую распиловку с применением стальной и чугунной дроби;

Алмазно-штрипсовую распиловку.

Дисковая распиловка сейчас приобретает все более широкое распространение, применяется для распиловки пород любо$ прочности и подразделяется на два вида; алмазно-дисковая рас* пиловка и дисковая распиловка резцами.

В последнее время в отечественной и зарубежной практике все большее распространение для резания горных пород получает канатная распиловка, причем для пород самой различной твердости, развитие которой идет в трех направлениях; канатная распиловка с помощью абразива; алмазно-канатная расийловка;

Распиловка канатами, армированными твердосплавными шайбами.

Обработка мягких пород и пород средней твердости резанием может также производиться строганием камня на специальных строгальных станках с использованием в качестве инструмента резцов, армированных твердым сплавом В КЗ и ВК38, а также точением камня на токарных станках при производстве изделий цилиндрической и сложной поверхности вращения (детали декоративных лестниц, колонн и других). Фрезерование камня может быть выполнено торцовыми, вальцовыми и дисковыми фрезами. Вальцовые фрезы, как правило, состоят из набора различных фасонных фрез, необходимых для получения сложных профилей, и применяются не очень часто.

Для отрезания плит используются дисковые фрезы, армиро-

В, анные алмазом или твердым сплавом ВК8, а для получения чи - стотесанной декоративной поверхности широко применяются торцевые фрезы.

Камни шлифуются на станках портального, рукавного, планетарного и других типов. При этом процесс шлифовки состоит из нескольких этапов, как правило, из пяти. Это грубое шлифование, черновое шлифование, первое и второе шлифование и лощение. Шлифование производится шлифовальными шарошками на карборундовом зерне либо шлифовальным инструментом на синтетических алмазах.

Камень полируется войлочными и матерчатыми кругами с применением пасты ГОИ (оксида хрома), либо азотно-кислого олова. В последнее время в практике камнеобрабатывающих предприятий все чаще внедряется полирование алмазными инструментами.

При резании камня вышеизложенными методами достигается ряд фактур обработки. В практике такой фактурной обработки чаще всего встречаются три вида: шлифованная, имеющая следы инструмента; лощеная, в которой следы инструмента отсутствуют, а поверхность камня имеет слабый блеску полированная, характеризующаяся зеркальным блеском.

В практике производства тесаных изделий наиболее широко применяется ударное. разрушение камня, производимое в основном вручную с помощью клиньев, закольников, скарпелей, бучард, шпунтов, троянок и пневмомолотков. Это так называемые классические методы ударной обработки.

Из указанных видов обработки наиболее распространенным является бучардирование камня, которое выполняется ручнййи бучардами, пневмобучардами и пневмокиянками с 25, 36, 64 й 100 зубьями. Бучардирование камня в практике кам - не^ркбЬтки широко применяется при производстве ступеней, бордюров, V устоев мостов, оснований памятников и других изделий.

При этом виде обработки достигается точечная фактура обработки.

Сейчас в промышленности и, в частности, для декоративной обработки камня все шире применяется ультразвуковая обработка. Камень обрабатывается ультразвуком в абразивной среде, процесс обработки протекает медленно, но характеризуется высокой точностью. В качестве источника ультразвука применяются ультразвуковые генераторы У31М0У (10 кВт) или УЗГ-2,5А (2,5 кВт) и магнито-стрикционные преобразователи для механической обработки ПМС-15А-18 частотой 18 кГц и мощностью 4 кВт.

В камнеобработке ультразвуковые колебания используются в трех направлениях:

В целях раскрытия естественной фактуры распиленных и шлифованных плит без полировки. При' этом ультразвуковое поле создается в жидкой среде;

Для интенсификации существующих технологических процессов путем наложения ультразвуковых колебаний на камнеобрабатывающий инструмент;

Для ультразвуковой размерной сложно-профильной обработки в абразивной среде.

Особенно высокоэффективной, как показали результаты экспериментов, проведенных НИИКСом, является ультразвуковая обработка распиленных или грубошлифованных плит в водной среде, в которой сформировано ультразвуковое поле, обеспечивающая удаление разрушенного и затертого слоя под влиянием кавитации. При этом камню придается вид свежего излома. '

БолыЦую технологическую эффективность, особенно при алмазном шлифовании природного камня, дает наложение ультразвуковых колебаний на режущий инструмент. При этом снижается износ инструмента, повышается производительность обработки, улучшается качество обработанной поверхности. Специалистами предложен простой и надежный способ возбуждения ультразвуковых колебаний в алмазном инструменте, по которому металлическая связка выбирается из металла, имеющего магнитострикционные свойства. Вокруг инструмента создается переменное магнитное поле. Применение такого способа позволяет отказаться от сложной колебательной системы.

С помощью ультразвуковой размерной обработки можно получить рельефное изображение на камне любой сложности. Обработка камня ведется металлическим инструментом, имеющим негативное изображение требуемого рисунка. В последнее время ведутся исследования по совершенствованию профильной обработки камня на основе вибрационнокопировальной обработки камня в свободном абразиве. Ультразвуковая обработка камня имеет большую перспективу, так как этот способ позволяет также получать на камне различные изображения.

В последние годы в отечественной и зарубежной практике все шире экспериментируется вибрационное или ударно-силовое резание (динамическое скалывание), основанное на использовании колебательных движений резцового инструмента с амплитудой 1,5—2 мм и частотой 1500—3000 колебаний в минуту.

Наиболее эффективное виброрезание камня достигается при вертикальном шахматном расположении лопаточных - резцов на держателях. Лабораторные и экспериментальные заводские испытания вибрационных станков, проведенные ВНИИНСМ, показали, что их производительность в 5—6 раз выше ручной обработки камня, однако они весьма энергоемкие и требуют существенной доработки.

Научные открытия и технический прогресс позволяют все шире практиковать для обработки камня физико-технические методы, находящиеся в отечественной и зарубежной практике в стадии расширенных исследований и опытно-промышленных испытаний, и в ближайшем будущем они будут наиболее перспективными.

Сегодня наиболее широкое практическое применение иг этих методов получила обработка камня термореактивными газовыми горелками бензовоз душного и керосино-кислород - ного типов. Бензовоздушные термоотбойники сейчас широко внедрены в производство для изготовления тесаных йзделий на Коростышевском, Емельяновском, Богуславском, Янцев - ском и других предприятиях Украины.

Термоотбойники применяются для изготовления архитектурно-строительных деталей, механических изделий, и при изготовлении монументов из пород высокой крепости. Наибольшее распространение получили воздушные газоструйные термоотбойники Т-5, разработанные Харьковским авиационным институтом, основной частью которых является прямоточный воздушно-реактивный микродвигатель, работающий на сжатом воздухе и бензине или керосине. «Режущим лезвием» термоотбойника, непосредственно воздействующим на горную породу при ее обработке, является сверхзвуковая высокотемпературная газовая струя, вытекающая из сопла реактивного микродвигателя.

Широкое применение термоотбойников в камнеобработке обешечило значительное улучшение условий труда каменотесов, полное устранение профессиональных заболеваний (виб - роболезви и силикоза), повышение производительности труда в 5—10 раз по сравнению с пневматическим камнеобрабатьь ваюиуш инструментом, снижение себестоимости выпускаемо^ продукции и сокращение расхода твердосплавного инструмента. Обработка камня термореактивными горелками нашла широкое применение также и за рубежом в таких странах, как США, ГДР и др.

В последние годы достигнуты неплохие результаты по обработке камня токами высокоЗ частоты. Наиболее приемлем, этот способ для приготовления блоков-заготовок по производству ступеней, бордюра, парапета и прочих подобных изделий. Для этих целей используются высокочастотные колебания в диапазоне 3—7 и 15—20 МГц. Высокочастотный ток подается к специальным линейным электродам, плотно соприкасающимся с блоком и расположенным по противоположным его сторонам. При этом энергия поглощается горной породой в местах контакта с электродами, в результате чего образуются две клиновидные зоны нагрева породы, между которыми происходит тепловой пробой и блок разделяется на части. Направление раскола камня зависит от пространственной ориентации плоских электродов. Разрушение пород токами высокой частоты совершенствуется и имеет большую перспективу.

Все больший интерес у специалистов камнеобработки вызывает плазменное разрушение горных пород кристаллической структуры. Учеными разрабатывается множество конструкций плазмотронов в виде ручных горелок типа термоотбойников. Струя, вытекающая из сопла плазмотрона, имеет скорость 500—1000 м/с и температуру 22000—24000 °С и практически режет все: металл, камень, стекло, керамику. Однако получение плазменной струи пока еще дорогостоящее и требует ряда совершенствований, из-за чего вопрос использования плаз мор езов в камнеобработке решен еще недостаточно полно.

В последние годы отечественными и зарубежными учеными ведутся исследования по обработке камня лазерами как на основе полного разрушения, так и для ослабления породы в целях последующего разрушения механическими способами. Квантовыми генераторами практически можно будет эффективно разрушать любую горную породу, придавая ей при обработке любую форму, а также получать объемные и барельефные изображения. Следует отметить* что. определенных успехов добились в этом вопросе ученые Массачусетского технологического института (США).

Специалистами ГДР разработан способ обработки камня высокоскоростной водяной струей, подаваемой под давлением более Л0 МПа через сопло диаметром в несколько миллиметров. Такая струя под действием своей кинетической энергии оказывает режущее воздействие на камень, прорезая его за один проход на глубину до 4 см. При этом для повышения эффективности резки камня необходимо добиться полного

Устранения завихрения струи после выхода ее из сопла, что достигается путем добавки в рабочую жидкость полностью или частично растворимых в воде специальных добавок. Решению этой задачи лучше всего соответствуют вещества с длинными цепными молекулами и особенно пол и этил енгл и коль. Скорость резания камня значительно возрастает, если на небольшом расстоянии от отверстия сопла в воду подается нерастворимая добавка, усиливающая действие резания, например песок, мелкая чугунная сечка и др.

В настоящее время ведутся исследования по сочетанию водяных струй с электрогидравлическим эффектом. Это позволяет получать водяные струи с частотой пульсации 300—, 3000 импульсов в минуту, что дает возможность эффективно разрушать породы любой прочности. Как показали результаты исследований и экспериментов, выполненных в ГДР, производительность реза гранитов достигает до 5 м2/ч, т. е. это позволяет снять ленту толщиной 3—5 см до 5000 м/смену. Этот способ обработки камня на сегодня является, энергоемким, а оборудование отличается сложностью, но в ближайшем будущем его ожидает большая перспектива.

Следует также упомянуть о зарождающемся и перспективном способе термо-механического разрушения камня, заключающемся в предварительном термическом ослаблении свойств породы и последующем разрушении резцовым инструментом.

Описанные выше механические и физико-технические способы обработки горных пород позволяют значительно индустриализовать камнеобрабатывающее производство, совершенствовать технологию обработки камня, организовать поточное производство изделий из камня, повысить их качество, эффективно и комплексно использовать минеральное сырье* улучшать технико-экономические показатели камнеобрабатывающих предприятий.