ВИБРАЦИЯ УПРОЧНЯЕТ — ВИБРАЦИЯ РАЗРУШАЕТ

В предыдущем разделе уже упоминалось о виброупрочняющей обработке деталей, когда в камеру вибрационных устройств, изображенных, например, на рис. 10.2, вместо абразива загружают полированные стальные или чугунные шарики — чаще всего диаметром от 3 до 5 мм; надлежащим образом выбирается и режим колебаний камеры. Камера непрерывно или периодически промывается специальной жидкостью; ее содержание при периодической промывке не должно превышать 5% объема камеры. Поверхностное упрочнение снижает влияние конструктивных п других копцентраторов напряжений, вредно отражающихся па выносливости детали. В частпости, опо «залечивает» острые надрезы и царапины и создает благоприятный микрорельеф обрабатываемой поверхности. В результате долговечность деталей увеличивается в несколько раз по сравнению с механически обработанными поверхностями.

Вместе с тем большое число аварий и катастроф связано с разрушительным действием вибрации. Как отмечается в книге [222, с. 8], «...статистика утверждает, что 80% аварий в машине происходит в результате недопустимых колебаний».

При циклических напряжениях, возникающих вследствие вибрации, значительно снижается прочность деталей машин — имеет место явление усталости, о котором уже говорилось в п. 6.7. Действие этого фактора усугубляется тем, что вибрацпопные воздействия в реальпых условиях далеко не всегда могут быть точно предсказаны, в частпости при паличии резонансных явлений и ударных нагрузок. Кроме того, явления усталости усугубляются при наличии концентраторов напряжений, коррозии, нарушений технологии изготовления машин и некоторых других факторов (см., например, [217]). В результате нормирование расчетных напряжений в ответственных деталях, работающих при циклических нагрузках, приходится осуществлять по данным опытной эксплуатации или длительных испытаний.

Однако разрушение не всегда вредно. Напротив, проблема эффективного разрушения — дробления и измельчения — природных и технических твердых материалов является одной из важнейших в современной технике и технологии: в промышленно развитых странах на эти цели тратится около 5—7% всей добываемой энергии. Особенно много энергии расходуется на подготовку руд к обогащению. В рудах металлов иногда содержатся доли процента полезного компонента и притом в виде достаточно мелких включений. Чтобы обогатить руду — получить так называемый копцептрат,— ее вначале надо раздробить и достаточно сильно измельчить — обычно до размера порядка 0,1 мм и ниже. Для этого затрачивается энергия порядка 10—20 кВт • ч на тонну руды — в зависимости от степени ее измельчаемости. Современный период характеризуется переходом к использованию бедных и тон - ковкрапленных руд. Поэтому дробить и измельчать приходится все больше руды и все сильнее, затрачивая все больше энергии на производство тонны металла. Не менее остро стоят проблемы эффективного разрушения в других областях техники — в промышленности строительных материалов, при производстве абразивов, в порошковой технологии, в агропромышленном комплексе, при переработке отходов производства и бытовых отходов. Большие трудности возникают при необходимости разрушения особо прочных материалов.

Между тем в совершенствовании способов и средств для разрушения твердых материалов наблюдается длительный застой; традиционные подходы уже практически исчерпали свои возможности, а новые идеи еще далеки от широкого промышленного использования. В этих условиях особое значение приобретает уточнение физического механизма разрушения и формулирование на его основе рациональных принципов организации процесса. В сущности, речь идет о проблеме, обратной проблеме теории прочпости: как следует разрушать материал с наименьшими усилиями и затратами энергии. При подготовке руд к обогащению для указанной цели (да и само по се -

6eJ важно, чтобы многокомпонентны!! материал разрушался преимущественно по поверхностям раздела фаз. В таком виде задача была поставлена в последние годы В. И. Ревнивцевым, сформулировавшим также некоторые основные принципы рациональной организации процесса разрушения.

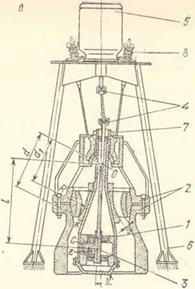

Как показал анализ, наиболее полно эти принципы могут быть реализованы в машинах и устройствах вибрационного типа, в частпости в так называемых конусных инерционных дробилках [32, 35, 42; 61, т. 4; 98, 188]. Эти дробилки отличаются от обычных конусных дробилок для руды и строительных материалов тем, что конус в них приводится в движение не посредством эксцентрпка, а с помощью дебалансного вибровозбудптеля. Наиболее далеко по пути реализации такого принципа удалось продвинуться в СССР в институте Мехаиобр (Ленинград). Схема соответствующей дробилки представлена на рис. 11.1, а. Дробящий конус машины 1 заключает в себе дебалансный вибровозбудитель 3. Вращающий момент передается на вал возбудителя от электродвигателя 5, установленного на опорной раме 6, через карданный вал 4. Корпус дробилки 2 подвешен к раме на мягких пружинно-тросовых подвесках 7, §, благодаря чему машина является практически полностью уравновешенной; имеются конструкции, в которых та же цель достигается посредством опирапия корпуса па резинопневматические или резинометаллические виброизоляторы 9 (рис. 11.1, б и 11.2, а).

Дробление руды осуществляется в кольцевой полости между рабочей частью наружной поверхности конуса и соответствующей частью впутренпей поверхности корпуса (в камере дробления); эти поверхности снабжены сменными футеровками.

В нормальном установившемся режиме работы дробилки ось конуса вращается вокруг оси корпуса с угловой скоростью, равной угловой скорости вращения вала дебаланса; при этом конус контактирует с корпусом через слой руды, находящийся в камере дробления. Направление отклонения оси конуса от оси корпуса совпадает (с точностью до некоторого обычно острого угла) с направлением вектора — эксцентриситета дебаланса. Поэтому суммарное дробящее усилие развивается не только за счет центробежной силы инерции вращающегося дебаланса, но и за счет цептробежной силы, возникающей при прецессионном движении конуса. Это обстоятельство предопределяет важпую технологическую особенность дробилки,

|

|

|

Рис. 11.1. Схемы конусных инерционных дробилок института Механобр 132; 61, т. 4]: о) вариант с верхним расположением привода н виброизоляцией посредством использования пружинно-тросовых подвесок; б) вариант с нижним расположением привода и установкой на резннопневма - тические пли резинометаллические виброизоляторы |

состоящую в том, что при увеличении щели S (см. рис. 11.1, я), т. е. наибольшего расстояния между футеров - ками конуса и корпуса в их нижней части при максимальном отклонении конуса, крупность готового продукта уменьшается; пропускная же способность дробилки

|

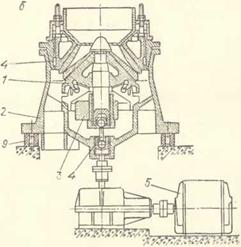

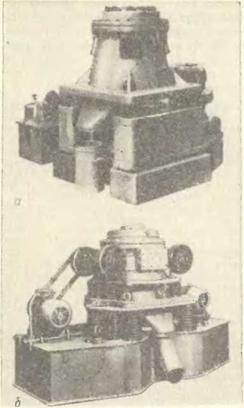

Рис. 11.2. Конусные инерционные дробилки института Мехянобр (фото) [42; 61, т, 4; 102]: а) дробилка по схеме рис. 11.1, и; б) дробилка с вертикальными колебаниями дробящих тел, приводимая от дпух самосинхро - низпрующихся впбровозбудителей |

при этом, естественно, увеличивается. В конструкциях дробилок предусматривается возможность регулирования щели S от нуля до некоторого максимального значения.

Использование в описанной машипе динамического принципа обеспечения движения копуса (посредством де - балансного вибровозбудителя) вместо кинематического (посредством эксцентрика) позволило перейти от принципа дробления с заданпой деформацией материала к принципу дробления с задаппым усилием. Кроме того, динамический принцип сделал возможным переход в новой дробилке к значительно более высокой частоте качаний конуса и к гораздо большим усилиям дробления, что особенно важно при разрушении особо прочных материалов. В итоге в рассматриваемой дробилке и удалось наиболее полно реализовать упомянутые принципы рационального разрушения материала и получить ряд значительных технологических преимуществ, в частности обеспечить степень дробления материала, в несколько раз превышающую достижимую в обычных дробилках.

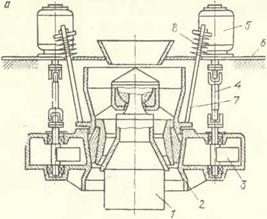

Помимо описанной, в институте Мехапобр создан ряд других впбрационпых (или, как часто в последпее время их называют, виброиперционных) дробилок. Схемы двух типов таких дробилок представлены на рпс. 11.3. Первая из них отличается от рассмотренной выше наличием двух самоспнхропизирующихся дебаланс - ных вибровозбудителей, которые, к тому же, размещены в корпусе машипы [32, 35]. Вторая представляет собой щоковую удар - по-впбрациоппую дробилку, также приводимую от двух самосин - хронизирующихся дебалап'пых возбудителей [215].

Фото конусной инерционной дробилки с вертикальными колебаниями дробящих тел представлено на рис. 11.2, б; эта дробилка [102] предназначена для получения порошков заданпого фракционного состава. И в этой машипе использованы самосинхропизи - рующиеся вибровозбудители.

Исследование динамики копуспой инерционной дробилкп сводится к изучепию достаточно сложной нелинейной системы с десятью степенями свободы [194]. Работу дробилки в описанном выше нормальном устаповившемся режиме можпо рассматрива гь с позиций теорип самосинхронизации вибровозбудитолей (см. раздел 12), считая конус дробилки несущим телом, а корпус —кольцевым вибровозбудителем, лишенным двигателя (рис. 12.2, в). При таком подходе условия существования и устойчивости нормального режима работы дробилки получаются как соответствующие условия синхроппого движения двух вибровозбудителей — обычпого дебалапспого в кольцевого [35, 42].

Одпой из важных особенностей динамики дробплки является наличие критической щели — такого предельного значения S = St, при котором еще обеспечиваются существование и устойчивость нормального режима работы машины; при больших "значениях S указанный режим нарушается. Величина определяется по формуле [195]

тгі

S* = k—d, (11.1)

где те — статический момепт дебалапса, 7 — момент пнорции конуса относительно горизонтальной оси, проходящей через центр сферического шарнира О (точку подвеса конуса к корпусу), I — расстояние от точки О до плоскости вращения центра масс дебаланса С, d — расстояние от точки О до точки коптакта футеровок К, к — коэффициент, лежащий в пределах от 2,5 до 5,0. Заметим, что условие S aj S* пмеот простой физический смысл — о по представляет собой тррбовапие возможности передачи от дебалапса мощности, необходимой для поддержапия обкатки конуса по корпусу, т. е. для обеспечения эффекта вибрационного поддержания вращепия (см. разделы 12 и 13).

|

|

|

б Z 4 5

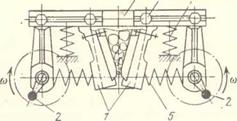

Рис. 11.3. Схемы инерционных дробилок института Механобр с самосин - хронизирукицимнен пибро возбудителя ми (35, MI2, 215|: а) ьонусная дробилка с двумя самосннхронизиругощимнеп нибропозбудителями, размещенными в корпусе (позиции l—S — те же, что и на рис. 11.1); б) вибрационная шоковая дробилка (1 — дробящие щеки, 2 — дебалансные вибровозбудители, з — рама, 4 — торсионные упругие элементы, S — пружинные упругие элементы, 6 — виброизолпрующие опоры) |

Дробящая сила, развиваемая в установившемся режиме, может быть подсчитана по формуле

тек>21 „

/? = /,ч — cost+ (11.2)

где d — расстояппе от цептра сферического шарнира О до точки

приложения силы R, ср — упомянутый выше острый угол, со — час

тота вращения пала дебаланса, fci и к2— коэффициенты снижения дробящего усилия вследствие копечпости массы корпуса (обычпо масса корпуса и ее распределение выбираются из условия, чтобы к і и кг лежали в пределах от 0,7 до 0,8), О — угол отклонения оси конуса от оси корпуса (угол нутации); наибольшее возможное апачепие ft = Omas = S/(2d) (см. рис. 11.1) достигается при отсутствии руды в дробилке. Угол ф связан с мощностью, расходуемой па дробление, соотношением

N = sin ф. (И. З)

Величины R и N выбираются при проектировании дробилки с учетом свойств дробимого материала, а также исходной и конечной крупности кусков.

Особого подхода в рассматриваемых дробилках требует профилирование камеры дробления; на соответствующей теории, существенно опирающейся на теорию вибрационного перемещения (см. раздел 4), здесь останавливаться не будем. Отметим лишь, что разработка теории и способов профилирования инерционных дробилок прпвели к пониманию того обстоятельства, что и обычные копуспые дробилки являются, в сущности, машинами вибра - циоппого типа: при профилировании тех и других приходится рассматривать сложный процесс движения и разрушепия кускового материала в пространстве между двумя вибрирующими поверхностями.

Более подробпое рассмотрение конструкции, технологических особенностей, теории и методов расчета конусных инерционных дробилок и других вибропнерциопных аппаратов можно найти в книгах и статьях [35, 42; 61, т. 4; 98, 100, 156, 188, 194, 195]. Сов - ррмоппым методам профилирования конусных дробилок, основанных на использовании теории вибрациопного перемещения и ЭВМ, ьосвящепы работы [14, 41, 115].

Из числа вибрационных машин для разрушения твердых материалов заслуживают упоминания вибрационные мельницы. По принципиальной схеме и конструкции они во многом аналогичны машинам для вибрационной обработки деталей, рассмотренным в разделе 10 (см. рис. 10.1 и 10.2). Аналогичным является и характер движения материала и измельчающих тел; в качестве таковых используются шары, цилиндры, стержни, трубы; встречаются мельницы, работающие по принципу самоизмельчения материала. Вибрационные мельницы используются в основном для тонкого измельчения твердых материалов, причем нзмельчопие часто удачно сочетается с другими технологическими операциями — смешиванием, химическими реакциями и т. п. Они находят применение и для механической деструкции растительного сырья. Большинство промышленных установок, в отличие от машин для обработки деталей, работает в непрерывном режиме.

Несмотря па известные трудпости создания надежпых вибрационных мелышц крупного размера с высокой про -

іиподительностью, ряд специалистов считает, что они в перспективе смогут конкурировать при организации процессов массового измельчения с эксплуатируемыми уже в точение многих десятилетий обычными шаровыми и стержневыми барабанными мельницами.

С теорией и расчетом, а также с технологическими особенностями вибрационных мельниц можно ознакомиться по книгам [61, т. 4; 139].

Заслуживает упоминания идея использования вибрации для разрушения ледяного покрова, т. е. для создания вибрационных ледоколов [61, т. 4].