ЧАСТОТНОЕ УПРАВЛЕНИЕ АСИНХРОННЫМИ ДВИГАТЕЛЯМИ

Частотное управление асинхронными двигателями

Цены на преобразователи частоты(12.11.14г.):

Модель Мощность Цена

CFM110 0.25кВт 1500грн

CFM110 0.37кВт 1600грн

CFM210 1,0 кВт 2200грн

CFM210 1,5 кВт 2400грн

CFM210 2,2 кВт 2900грн

CFM210 3,3 кВт 3400грн

Контакты для заказов:

+38 050 4571330

msd@msd.com.ua

Более подробнее, фото, доставка и оплата на стр. //msd.com.ua/invertor/invertor/

А. А. Булгаков

Основным средством автоматизации машин-орудий в современном производстве является электропривод. В США электродвигатели потребляют 64% всей электроэнергии. Стало банальным утверждение, что самым дешевым, надежным и быстродействующим электродвигателем является асинхронный. И это бесспорно, но короткозамкнутый асинхронный двигатель, при всех своих достоинствах, при питании от сети стандартной частоты становится двигателем с постоянной скоростью, а современный электропривод из средства снабжения механической энергией рабочих машин, благодаря регулированию скорости, в прогрессирующей степени становится могучим средством управления, повышения производительности и качества технологических процессов [1].

Вот почему техническая мысль свыше полувека занята проблемой освобождения короткозамкнутого двигателя от оков стандартной частоты вращения при сохранении всех его достоинств. Для этого было необходимо и достаточно всего только обеспечить каждый двигатель своим индивидуальным источником энергии переменной, управляемой частоты. Отсюда следует термин, которым мы будем пользоваться, «частотное управление».

В интересах истины можно заметить, что частотное управление короткозамкнутыми двигателями является по нраву и преимуществу русским, советским достижением.

В 1889 г. русский инженер М. О. Доливо-Добровольский, ставший в результате политической эмиграции главным инженером немецкой фирмы АЭГ (Всеобщая компания электричества), разрабатывая впервые энергосистему трехфазного тока, получил патент DRP 51083 от 31.08.1889 г. на трехфазный асинхронный короткозамкнутый двигатель. До этого, в 1885 г. Галлилей Феррарис открыл явление вращающегося магнитного поля, а год спустя, в 1886 г., серб Н. Тесла, независимо от Феррариса, построил двухфазный асинхронный двигатель с распределенной обмоткой, но с неудачной (не круглой) конструкцией ротора.

В 1916 г. будущий академик М. П. Костенко в сотрудничестве с Н. С. Япольским начал разрабатывать для питания асинхронных двигателей специальный коллекторный генератор с раздельно управляемыми напряжением и частотой при постоянной его скорости. В 1921 г. ими был заявлен первый патент на новую машину.

В 1925 г. М. П. Костенко опубликовал статью, в которой были изложены основы теории асинхронного двигателя при переменной частоте и в которой впервые изменение частоты рассматривалось как метод регулирования скорости короткозамкнутых двигателей [2]. В этой работе со,- держались все основные, при обычно принятых допущениях, положения о режимах работы и характеристиках асинхронного двигателя при частотном управлении в стационарных режимах. Эту работу законно считают положившей начало трудной истории частотного управления. Все последующие многочисленные работы или уточняли отдельные положения статьи М. П. Костенко, или, в подавляющем большинстве, относились к способам и устройствам преобразования частоты.

Коллекторные генераторы переменной частоты и другие электромашинные преобразователи получили ограниченное применение из-за общих недостатков, свойственных электромашинным преобразователям, — громоздкости, механического метода управления частотой, наличия вращающихся машин и, особенно, коллектора. Это с самого начала стимулировало изыскания статических способов преобразования частоты на основе вентилей. Однако проблема создания вентильного преобразователя частоты, удовлетворяющего всем необходимым технико-экономическим требованиям управления асинхронным двигателем, оказалась достаточно сложной.

Создание работоспособных вентильных преобразователей частоты потребовало решения двух основных задач:

1) разрабоїки надежных, экономичных, малогабаритных, удобных в монтаже и эксплуатации вентилей,

2) изыскания удовлетворительных схем коммутации тока.

В разработках вентильных преобразователей частоты с самого начала, т. е. с конца тридцатых годов, использовались вентили того времени — ртутные вентили с сеткой, тиратроны, несколько позже — контактные вентили. Но те или другие недостатки, свойственные им (общий катод у ртутных вентилей, горячий катод и низкая надежность тиратронов, неудобства механической коммутации контактных устройств), препятствовали применению предложен-

ных в то время преобразователей частоты и вентильных приводов с частотным управлением. Постепенно качество газоразрядных вентилей улучшалось. Были созданы одноанодные ртутные безнасосные выпрямители и металлические тиратроны и игнитроны. С сороковых годов электропривод с двигателями постоянного тока, питаемыми от преобразователей на тиратронах, получил широкое применение почти во всех странах Европы и США. Но преобразователь частоты с непосредственным питанием от сети переменного тока, предложенный в 1939 г. Д. А. Завалиши - ным, было трудно реализовать на тиратронах из-за боль-

|

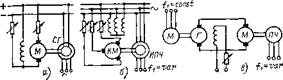

Рис. В.1 |

шого числа вентилей, а для двухзвенпых преобразователей частоты по схеме выпрямитель — инвертор не удавалось получить удовлетворительное качество коммутации. Когда такое решение в середине пятидесятых годов наметилось, оно все еще не могло получить широкой промышленное реализации из-за недостатков тиратронов. Попытки создать преобразователи на транзисторах не могли иметь серьезного значения из малой мощности транзисторов.

Только появление силовых полупроводниковых вентилей — тиристоров поставило проблему вентильного преобразователя частоты, а с ним и бесконтактного вентильного привода с частотным управлением на прочную, экономически обоснованную почву.

Тем не менее к выходу первого издания настоящей монографии в 1955 г., т. е. спустя 30 лет после основополагающей статьи М. П. Костенко, привод с частотным управлением уже получил, хотя и ограниченное, но прочное применение для некоторых видов производственных машин и в специальных установках с электромашинными преобразователями. Применялись вращающиеся преобразователи двух основных видов.

1. Простые преобразователи: двигатель-генераторные агрегаты, состоящие из двух машин, связанных муфтой и вращающихся с переменной управляемой скоростью (ри£. В.1,а), — генератора переменной частоты (синхрон - ного генератора СГ или индукционного преобразователя ИПЧ) и двигателя постоянного тока М с регулируемой скоростью, с питанием от цеховой сети постоянного тока или трехфазного коллекторного двигателя КМ с питанием от заводской сети переменного тока.

Индукционный преобразователь частоты представляет собой обыкновенную асинхронную машину с фазным ротором, одна обмотка которой (статора или ротора) возбуждается частотой сети, ротор же вращается приводным двигателем.

2. Каскадные преобразователи, составленные из двух двухмашинных агрегатов (рис. В.1,в): агрегата постоянной скорости, состоящего из синхронного или асинхронного двигателя М и генератора постоянного тока с независимым возбуждением Г или агрегата переменной скорости, состоящего из двигателя постоянного тока независимого возбуждения М и синхронного генератора или индукционного преобразователя частоты ПЧ.

Регулирование скорости второго агрегата осуществляется изменением возбуждения генератора постоянного тока, а также, если необходимо расширить диапазон регулирования, и изменением возбуждения двигателя постоянного тока. При изменении скорости изменяются соответственно частота и напряжение генератора переменной частоты.

Типовые промышленные каскадные электроприводы применялись для всех мощностей и обычно имели диапазон частотного регулирования от 5: 1 до 6: 1 в системах с синхронным генератором и от 2:1 до 3:1 — с индукционными преобразователями. Высокоскоростной привод с асинхронными генераторами применялся и при значительно более широком диапазоне регулирования частоты.

Среди приводов с частотным управлением одним из первых получил эффективное промышленное применение индивидуальный привод рольгангов металлургических заводов. Определяющими оказались два фактора: надеж-, ность двигателей и удобство согласованного регулирования их-угловой скорости.

В прокатном цехе современного металлургического завода рольганги выполняют две основные функции: рабочие рольганги осуществляют подачу металла в валки прокатного стана, транспортные рольганги являются основным средством, обеспечивающим непрерывность технологического процесса прокатки. Длина отдельных рольгангов доходит до 100 м, а установленная мощность их электроприводов достигает 25—50% от установленной 6

мощности приводов всех вспомогательных механизмов.

Жесткие требования к надежности и экономичности привели к развитию индивидуального электропривода роликов рольгангов. Первая такая установка была вызвана необходимостью в криволинейном рольганге. Она появилась в 1909 г., но широкое применение индивидуальный привод получил в годы первых пятилеток.

По сравнению с групповым приводом через сквозной вал с передачей к отдельным роликам на конических зубчатых передачах индивидуальный привод имеет существенные преимущества. Его надежность значительно выше, упрощается и удешевляется конструкция рольганга, увеличивается производительность благодаря более выгодным динамическим характеристикам индивидуального привода, существенно снижается расход электроэнергии.

Применение частотного управления в индивидуальном приводе рольгангов обусловлено необходимостью согласованного регулирования скорости и управления пуском, торможением и реверсом большого числа двигателей, приводящих во вращение ролики. Для индивидуального привода рольгангов с частотным управлением промышленность выпускает специальные серии короткозамкнутых асинхронных двигателей.

В свое время для рольгангов были разработаны специальные электроролики, объединяющие конструктивно двигатель с роликом. Такой электроролик состоит из неподвижной оси, на которой закреплены статор с неподвижной обмоткой и выводами в осевом отверстии и ротором с алюминиевой или латунной короткозамкнутой клеткой, корпусом которого является сам ролик. Однако несмотря па простоту конструкции электроролики не оправдали себя из-за тяжелых условий охлаждения обмоток статора.

Вторая специфическая область применения частотноуправляемого привода — текстильные машины (прядильные и крутильные).

В каждой из таких машин имеются сотни электрошпинделей, объединяющих электродвигатель с рабочим орудием, например рогулькой. Типичная конструкция электроверетена представляет собой асинхронный двигатель с короткозамкнутым ротором мощностью 0,05— 0,2 кВт, сквозь полый вал которого проходит нить к укрепленной на нем рогульке.

Индивидуальный электропривод с частотным управлением получил применение в ватерах сухого прядения джутовой и пеньковой пряжи, в машинах мокрого прядения пеньки, льна, для изготовления тонкой пряжи, а также в

разных гребенчатых прядильных машинах для самой тонкой и самой грубой пряжи. Частотное управление занялсЗ важное место в производстве искусственного шелка, в пер* вую очередь в приводе прядильных центрифуг.

Введение индивидуального электропривода взамен грої моздких механических передач необычайно упростило машины и изменило их вид, улучшило качество пряжи и сократило брак благодаря более плавному ходу и жесткому соединению вала двигателя с рабочим инструментом и, наконец, указало путь существенного повышения производительности труда за счет увеличения скорости. Уже в первый период применения индивидуального электропривода частота вращения достигала 4000—6000 об/мин.

Возможности дальнейшего увеличения скоростей, которые дает электропривод при повышенных частотах, поставили вопрос о переходе на принципиально новые методы прядения, так как применяемые конструкции крутильномотального механизма не позволяют поднять частоты вращения выше примерно 12 000 об/мин.

Все преимущества, которые дает индивидуальный привод— радикальное упрощение кинематики и конструкции машин, улучшение качества пряжи и увеличение производительности, достигнуты только благодаря специфическим свойствам частотного управления, позволяющего получить синхронное управление большим числом электродвигателей с высокой степенью плавности и точности регулирования их скоростей.

Примером электропривода с глубокой автоматизацией могут служить машины для прядения искусственного волокна.

В процессе прядения каждая нить проходит следующие операции. Насос выдавливает волокна вискозной массы, которые сгущаются, скручиваются и в затвердевшем состоянии проходят через отделочный барабан, где они смазываются, к подающему валу. С подающего вала нить поступает на сматывающий барабан. Каждое из звеньев, обслуживающих этот процесс, имеет электропривод, который должен обеспечить вполне определенное соотношение между их скоростями. Скорость подающего вала должна, несколько превышать скорость насоса. Эта разность скоростей определяет толщину, плотность и химический состав нити. Скорость подающего вала и наматывающего барабана должны быть согласованы так, чтобы нить не имела заметного натяжения. Только к скорости отделочного барабана не предъявляется жестких требований, так как нить проходит его со свободным скольжением. Насос, подающий вал и наматывающий барабан каждой линии, обслуживающей одну нить, имеют индивидуальные приводы с частотным управлением.

Отделочные барабаны вращаются общим валом от привода постоянного тока. Требуемое соотношение скоростей индивидуальных приводов каждой линии обеспечивается посредством электронных регуляторов.

Равенство скоростей между одними и теми же звеньями всех линий достигается питанием их одной и той же частотой. Ввиду высоких требований к точности регулирования скорости в качестве приводных двигателей применялись синхронные реактивные двигатели специального исполнения.

Питание индивидуальных двигателей машины осуществляется от двух преобразователей частоты. Один из них питает электродвигатели насосов, другой — подающих валов и наматывающих барабанов. Каждый преобразователь состоит из синхронного генератора и приводного двигателя постоянного тока, который питается от своего генератора. Последний является одной из машин общего агрегата постоянной скорости с асинхронным приводным двигателем.

Каждый преобразователь имеет независимое регулирование частоты, для того чтобы изменением соотношения частот задать необходимую толщину нити. Но однажды заданное соотношение поддерживается с точностью до 0,1% независимо от статической нагрузки, частоты, напряжения преобразователей и температуры окружающего воздуха.

Эта задача решалась электронными устройствами автоматического управления, воздействующими на тиратрон - ные возбудители генераторов и двигателей постоянного тока или синхронных генераторов переменной частоты. Изменением тока возбуждения генераторов и двигателей постоянного тока осуществлялось двухзонное регулирование частоты вращения преобразователей и, следовательно, выходной частоты.

Регулирование возбуждения синхронных генераторов обеспечивает изменение напряжения пропорционально частоте.

Весьма актуально применение асинхронных двигателей с частотным управлением для тягового привода электровозов и тепловозов. Этот вопрос возник одновременно с самой идеей частотного управления. Уже в первых работах по частотному управлению академик М. П. Костенко указывал на тяговый привод как на одну из важнейшихобластей его применения. Тогда же отмечались преимущества, которые ожидались от привода с частотным управ - лением в области тяги. Недостатки двигателей постоянного тока, обусловленные наличием коллектора, особинно остро сказываются в тяговом электроприводе. Тяговые двигатели работают в особо тяжелых условиях влажности, колебаний температуры, загрязнения, ударов и т. д. К ним предъявляются повышенные требования по надежности, защите от пыли и влаги, а размещение двигателей в труднодоступных местах у осей и специфика работы подвижного состава крайне затрудняют уход за двигателями.

|

|

Применение асинхронных двигателей, почти не требующих ухода, при частотном управлении позволяет радикально решить проблему тягового электропривода. К этим преимуществам добавляются уменьшение массы двигателей, упрощение и облегчение аппаратуры - управления.

В коллекторном генераторе Костенко-- Ямпольского были заложены необходимые предпосылки для реализации тягового при-' вода с частотным управлением. Еще в 1923 г. ХЭМЗ проводил разработку электрооборудования для привода тепловоза с дизелем мощностью 810 кВт на основе коллекторного генератора переменной частоты и асинхронных тяговых двигателей. Разрабатывались и другие варианты тягового привода с частотным управлением.

Впервые тяговый привод был реализован в Венгрии [3]. В 1935—1938 гг. под руководством Ф. Ротковского был разработан электропривод с питанием от однофазной контактной сети частотой 50 гц.

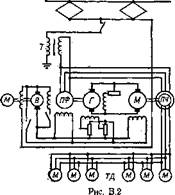

Однофазное напряжение контактной сети преобразуется в трехфазное посредством преобразователя числа фаз ПФ, представляющего собой трехфазный синхронный двигатель, к трем выводам обмотки якоря которого включенанагрузка в виде преобразователя частоты ПЧ, а два из них включены, кроме того, на сеть (рис. В.2).

Для преобразования частоты использованы индукционные преобразователи.

В 1939 г. были поставлены для эксплуатации на государственных железных дорогах Венгрии два первых электровоза с частотным управлением. Электровозы имели следующие технические характеристики:

Общая масса, т............................ 115 144

Часовая мощность, кВт... . 2950 2950

Максимальное тяговое усилие, Н 22-Ю* 22-10*

Ступени скорости, км/ч...... 25, 50, 75 25, 50, 75

100, 125 100, 125

Масса на единицу мощности,

кг/кВт....................................... 39,4 49

Индукционный преобразователь частоты вращается приводным асинхронным двигателем М. Тяговые двигатели ТД — асинхронные, с короткозамкнутым ротором. Регулирование частоты осуществляется переключением числа нар полюсов обмоток приводного двигателя. На первых двух ступенях скорости для повышения тягового усилия двигатели питаются повышенным напряжением за счет возбуждения преобразователя частоты со стороны ротора, а не статора, как на остальных трех ступенях.

Быстроходные тяговые двигатели связаны с осями колес редукторами. Для увеличения пускового момента двигатели выполнены с повышенным активным сопротивлением ротора, а для уменьшения снижения магнитного потока в результате падения напряжения в активных сопротивлениях статора последние существенно уменьшены за счет некоторого увеличения массы.

Результаты линейных испытаний электровозов оценивались положительно, и за 1943—1944 гг. был введен в эксплуатацию 21 электровоз.

В 1950 г. возобновлено производство электровозов с упрощенной схемой электропривода. Преобразование числа фаз и частоты осуществляется всего двумя вращающимися машинами, так как преобразователь числа фаз одновременно используется в качестве приводного двигателя преобразователя частоты.

Техническая характеристика электровоза:

Общая масса, т.............................. 89

Часовая мощность, кВт............... 2360

Максимальное тяговое усилие, Н. . . 21 • Ю4

Ступени скорости, км/ч................... 25, 50, 75

100, 125,

Масса нэ единицу мощности, кг/кВт. . , 37,8

Тяговый привод с плавным частотным управлением был разработан в 1940 г. для моторных вагонов электропоездов. Он имел часовую мощность 486 кВт, максимальное пусковое усилие 4,5-104 Н, общую массу электрооборудования, включая два тяговых двигателя, 17 т, максимальную скорость 125—150 км/ч.

Преобразователь числа фаз вращает генератор постоянного тока, а питаемый последним двигатель — индукционный преобразователь частоты. Регулирование частоты осуществляется изменением возбуждения как генератора, так и двигателя постоянного тока. В системе возможно рекуперативное торможение. •

По сравнению с тяговым приводом постоянно, о тока система с плавным частотным управлением при несколько большей массе (на 3—4%) имела значительно большую надежность вследствие применения более легких асинхронных тяговых двигателей (4,5 т против 2,5 т при мощности на 20% выше). Позже такая система получила применение и на тяжелых электровозах.

В 1953 г. были изготовлены первые 20 электровозов с плавным частотным управлением [3] для железных дорог Франции.

Техниіеекая характеристика электровоза:

Полная масса, т.................................... 120

Максимальная скорость, км/ч.............. 60

Скорость при длительном режиме, км/ч. 39,2

Полное тяговое усилие, Н............. 24-10*

Пусковое тяговое усилие, Н......... 40-104

Длительная мощность на валу двигателей,

кВт..................................................... 2640

Полный КПД................................... 0,74—0,75

Коэффициенты мощности:

при отстающем токе............................ 0,92

при опережающем токе....................... 0,98

Принципиальная схема электровоза показана на рис. В. 2. Преобразователь числа фаз ПФ питается от контактной сети напряжением 22,5 кВ и частотой 50 Гц через трансформатор Т. Возбуждение преобразователя фаз и машин постоянного тока осуществляется от отдельного возбудителя В. Электровоз имеет шесть асинхронных тяговых двигателей (ТД). Управление предусматривает рекуперативное торможение.

Тяговые двигатели трехфазные, с короткозамкнутым ротором, 10-полюсные, с усиленной вентиляцией: в длительном режиме 930 В, 333 А, 440 кВт при частоте 91,3 Гц, 1055 об/мин, тяговое усилие 40-IQ4 Н.

Накопленный опыт и материалы по тяговому приводу с частотным управлением показали несомненную жизненность частотного управления даже при средствах преобразования частоты того времени, основным недостатком которых оставалось наличие коллектора. Однако создание статических тиристорных преобразователей частоты для тяги затянулось.

Кроме описанных электроприводов промышленного назначения в рассматриваемый период времени был выполнен ряд уникальных установок также на основе электро - машиппых преобразователей, но с достаточно совершенными электронными системами управления, например приводы вентиляторов натурных аэродинамических труб для испытания самолетов мощностью 20—60 МВт [3].

В течение последних десятилетий произошел переход от электромашинных преобразователей частоты к статическим тиристорным. Проведено большое количество теоретических и экспериментальных работ по созданию тиристорных преобразователей частоты и тиристорных приводов и найдены основные технические решения в этой повой области. Основные из них относятся к методам принудительной коммутации тиристоров в схемах автономных инверторов, способам формирования и регулирования напряжения, структуре преобразователей частоты. Проведены исследования переходных процессов в системах привода, влияния искажений формы напряжения и тока и т. д.

Важнейшей работой, выполненной в истекшие десятилетия, была проработка конструктивных, технологических н эксплуатационных вопросов создания промышленных серий частотно-управляемого привода общего назначения, проведенная научно-исследовательскими и учебными институтами и заводами. Аналогичные работы проводились и в США, ФРГ, Японии, и в других странах.

К настоящему времени электропривод с частотным управлением асинхронными двигателями прочно занял свое место в качестве одного из важнейших видов регули - руемого автоматизированного электропривода.