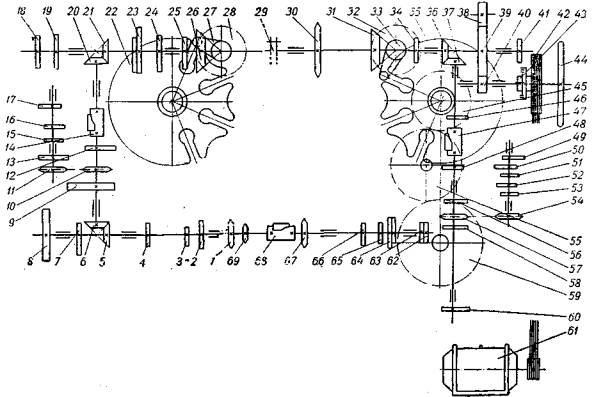

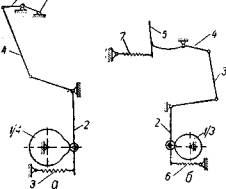

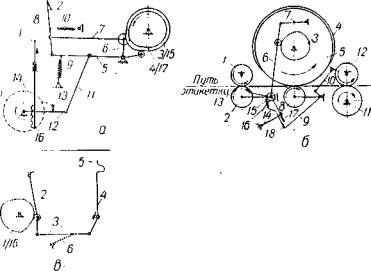

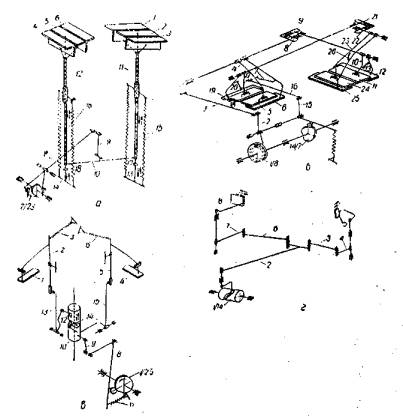

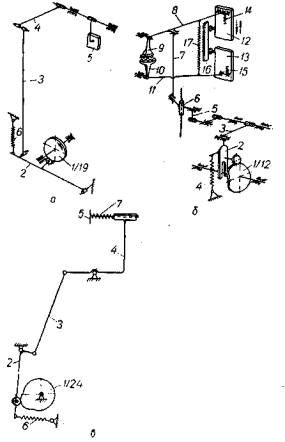

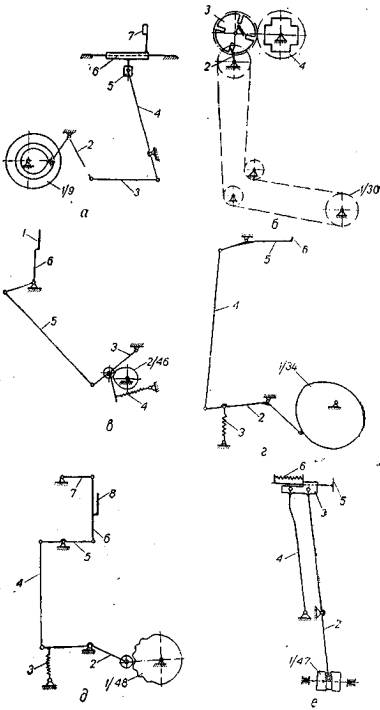

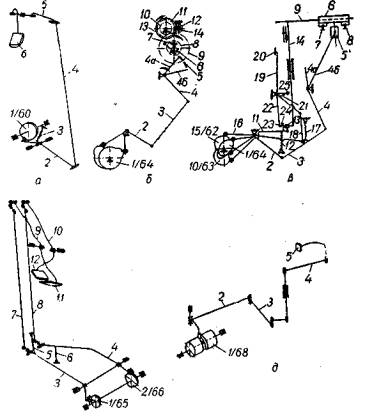

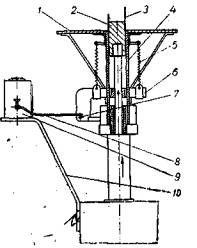

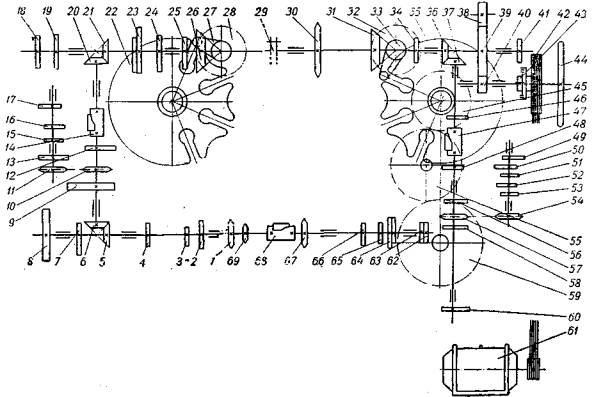

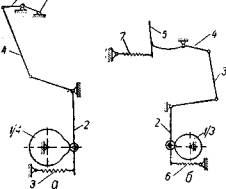

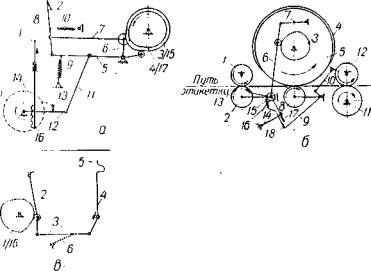

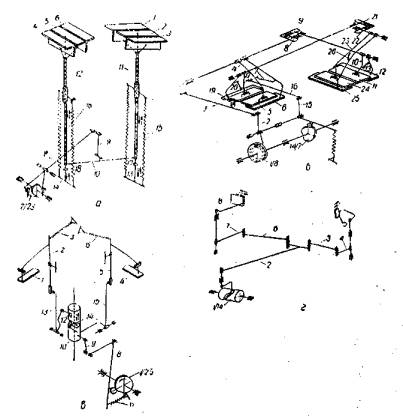

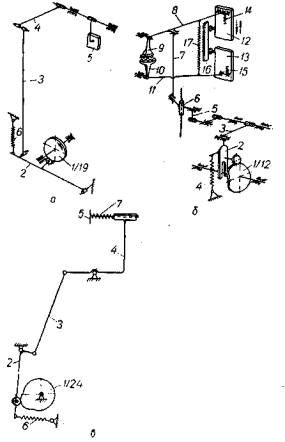

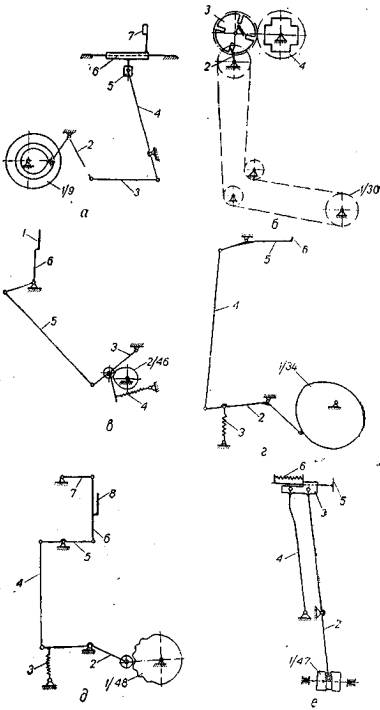

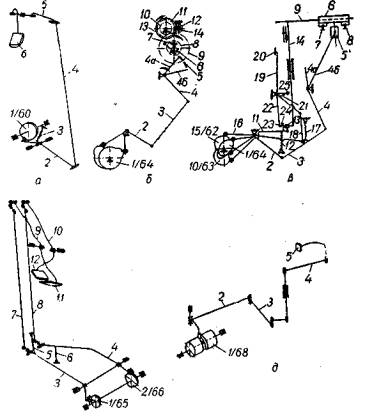

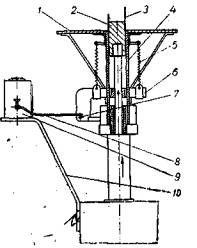

Трехкарусельные автоматы для изготовления, наполнения и запечатывания жестких пакетовВ зависимости от вида продукта на автоматах этого типа может быть изготовлен двойной пакет, состоящий из наружного жесткого пакета и внутреннего мягкого, или одинарный жесткий пакет. Автоматы могут быть снабжены различными дозирующими устройствами. Для легко сыпучих кристаллических или зернистых продуктов применяются объемные дозаторы с мерными стаканами; для трудно сыпучих – объемные шнековые дозаторы; для продуктов, насыпной вес которых резко изменяется, применяются весовые дозаторы. Схематический чертеж трехкарусельного расфасовочно-упаковочного автомата типа АП2Б с объемным шнековым дозатором дан на рис. 1. Автомат предназначен для расфасовки и упаковки порошка какао, кофе, детской муки, сахарной пудры, крахмала и т. п. порошкообразных продуктов в изготовляемые на нем двойные жесткие пакеты. Вес продукта в готовом пакете от 100 до 250 г. Рис. 1. Трехкарусельный расфасовочно-упаковочный автомат типа АП2Б с объемным шнековым дозатором. Автомат состоит из следующих частей: группы механизмов 1 для намазывания клеем, отрезания и подачи тонкой бумаги для внутреннего пакета из рулона на пакетную карусель; группы механизмов 2 для подачи картонной этикетки наружного жесткого пакета на эту же карусель; пакетной карусели 3 с формами и механизмами для изготовления пакетов; шнекового дозатора 4; насыпной карусели 5, на которой продукт насыпается в пакет из дозатора, вместе с пакетом встряхивается и взвешивается; упаковочной карусели 6, на которой запечатываются внутренний и наружный пакеты; электродвигателя 7 для привода автомата; транспортера 8 для готовых пакетов. На рис. 2 приведена технологическая схема автомата, по которой можно проследить процесс изготовления, наполнения и запечатывания пакета.  Рис. 2. Технологическая схема трехкарусельного расфасовочно-упаковочного автомата типа АП2Б. Пакетная карусель имеет восемь форм, на которых изготовляются двойные пакеты. В позиции А происходит подача отрезанной бумажной заготовки для внутреннего мягкого пакета с нанесенными полосками клея (операция 1), формование внутреннего пакета (операция 2) и заклеивание его продольного шва (операция 3). После поворота формы на 45° в следующей позиции завертывается правая и при дальнейшем повороте левая широкие стороны донышка внутреннего пакета (операции 4 и 5). В позиции В происходит подача из стопки просеченной картонной этикетки для наружного жесткого пакета с нанесенными полосками клея (операция 6), формование наружного пакета (операция 7) и заклеивание его продольного шва (операция 8). В позиции С заделываются, вместе с уголками донышка внутреннего пакета, узкие створки донышка наружного пакета (операция 9), а затем правая и, при дальнейшем повороте карусели, левая широкие створки наружного пакета (операции 10 и 11). В позиции D прижимается донышко наружного пакета для лучшего сто склеивания и проставляется дата выпуска, а затем но время поворота формы на 90° донышко прижимается направляющем пластиной, Когда форма пакетной карусели станет в позицию, совпадающую с продольной осью машины, пакет снимается с формы и подается в поворачиватель пакета и после поворота на 90° в первый карман насыпной карусели, имеющей 16 карманов (операция 12). После поворота насыпной карусели на 90° в пакет из дозатора насыпается продукт (операция 13). При этом пакет поднимается: и подводится к затвору дозатора, на пластинах которого имеются лапки, раздвигающие створки внутреннего пакета. В каждой из трех следующих позиций пакет встряхивается для уплотнения продукта (операция 14), а когда карман насыпной карусели станет в позицию, совпадающую с продольной осью машины, производится контрольное взвешивание пакета с продуктом (операция 15). После дальнейшего поворота насыпной карусели на 90° карман с пакетом становится против упаковочной карусели и в этой позиции пакет передается в первый карман упаковочной карусели, имеющей 12 карманов (операция 16). Далее карман с пакетом после поворота карусели на 60° становится в позицию, в которой расправляется и обжимается верхняя часть внутреннего пакета с одновременным отгибанием створок наружного пакета (операции 17 и 18). В следующей позиции два раза перегибается верхняя часть внутреннего пакета для образования, замка в виде гармоники (операция 19), обжимается и опускается замок внутреннего пакета (операция 20). В последующих позициях последовательно заделываются узкие створки наружного пакета (операции 21 и 22), наносится клей на широкие створки (операция 23) и они заделываются (операции 24 и 25), а затем подсушивается верхний торец пакета под нагревательной плиткой. В позиции Е готовый пакет выталкивается с упаковочной карусели на транспортер для готовых пакетов. Транспортер состоит из двух лент, нижней и верхней, движущихся в одном направлении, между которыми перемещается пакет. За счет прижатия верхней ленты верхний торец пакета прочно склеивается. После выхода из транспортера, пакеты поступают на приемный стол и укладываются в короба или ящики. Вакуум-насос автомата обеспечивает работу присосов, отделяющих этикетку из стопки. Автомат приводится от электродвигателя мощностью 2,8 квт. Кинематическая схема привода автомата дана на рис. 3.  Рис. 3. Кинематическая схема привода трехкарусельного расфасовочно-упаковочного типа АП2Б. От электродвигателя 61 через клиноременную передачу приводится во вращение шкив 42, размещенный на промежуточном валу. При включении фрикционной муфты 43 приходит в движение промежуточный вал, от которого через цилиндрическую зубчатую передачу 40-39 приводится в движение задний кулачковый вал. При выключенной муфте, с помощью маховика 44, автомат можно проворачивать вручную. От заднего кулачкового вала коническими шестернями 36–37 и 21–20 движение передается правому и левому кулачковым валам, а от последнего коническими шестернями 6–5 – переднему кулачковому валу и цепной передачей 10–11 – кулачковому валу механизмов подачи этикеток. От правого кулачкового вала цепной передачей 57–54 движение передается кулачковому валу механизмов перегиба внутреннего пакета. Все кулачковые валы вращаются с одинаковой угловой скоростью. Задний кулачковый вал состоит из двух частей, соединенных муфтой 29. От него коническими шестернями 26–28 и 31–32 приводятся в движение водила мальтийских механизмов 27 и 33,сообщающие периодическое движение с остановками восьмипазовым мальтийским крестам 22 и 35, сидящим на вертикальных валах пакетной и насыпной каруселей. Вертикальный вал упаковочной карусели приводится в движение от вертикального вала насыпной карусели цилиндрическими шестернями 45, 55 и 59. Насыпная карусель с помощью двух пар соосных цилиндрических шестерен (на схеме не показаны) приводится в периодическое движение с остановками от вертикального вала насыпной карусели. От заднего кулачкового вала цилиндрическими шестернями 39–38 приводится в движение шнековый дозатор, эксцентриком 18 – вакуум-насос и кулачком 41 – механизм контроля веса. От переднего кулачкового вала звездочкой 1 приводятся в движение валики, разматывающие из рулона бумагу для внутреннего пакета, и сегмент, наносящий на бумагу клей. От того же вала шестерней 2 приводится в движение валик, подающий бумажную ленту, с. нанесенными на ней полосками клея, к ножницам, звездочкой 69 – регулятор подачи клея и звездочкой 67 – транспортер для готовых пакетов.Исполнительные механизмы автомата приводятся в движение кулачками 3, 4, 7–9, 12, 14–17, 19, 23–25, 34, 46–53, 56, 58, 60, 62–66, 68, шестерней 13 и звездочкой 30. Назначение каждого из ведущих звеньев исполнительных механизмов видно из нижеследующих схем, изображенных на рис. 4–10. В знаменателе обозначения ведущего звена указаны номера по кинематической схеме привода автомата. Механизм прижима бумаги (рис. 4, а) останавливает движение бумажной ленты во время отрезания ножницами заготовки для внутреннего пакета. Дисковый кулачок 1/4 приводит в качательное движение с остановками толкатель 2. Пружина 3 замыкает кулачковую пару. Шатун 4 приводит в качательное движение с остановками коромысло 5, на котором закреплены резиновые прижимы 6, представляющие собой рабочий орган механизма. Остановка движения толкателя и остальных звеньев механизма происходит во время отрезания ножницами заготовки для внутреннего пакета. Прижимы 6 при этом упираются в неподвижный столик и останавливают движение бумажной ленты. Заготовка для внутреннего пакета отрезается ножницами, состоящими из неподвижного верхнего и подвижного нижнего ножей. Механизм нижнего ножа приводится б движение дисковым кулачком 1/3 (рис. 4, б). Толкатель 2 с помощью шатуна 3 сообщает качательное движение коромыслу 4, на котором закреплен нижний нож 5, являющийся рабочим органом механизма. Во время рабочего хода нож 5 поднимается вверх. Пружина 6 замыкает кулачковую пару, а пружина 7 прижимает нижний нож к верхнему.  Рис. 4. Механизмы прижима бумаги и нижнего ножа ножниц. Картонные этикетки стопкой укладываются на подъемный столик 1 (рис. 5, а) магазина этикеток. Вакуум-трубка 2 присасывает верхнюю этикетку и перемещает ее к валикам 1 и 2 (рис. 5,6), принимающим этикетку. Перемещением вакуум-трубки управляют дисковые кулачки 3/15 и 4/17 (рис. 5, а). Кулачок 3/15 приводит в качательное движение толкатель 5, а кулачок 4/17 – толкатель 6. К толкателям 5 и 6 шарнирно присоединены звенья 7 и 8, соединенные между собой также шарнирно. При качательном движении толкателя 5 опускается и поднимается вакуум-трубка 2 для присоса этикетки, которая жестко соединена с звеном 8 и представляет собой рабочий орган механизма. Качательное движение толкателя 6 обеспечивает горизонтальное перемещение вакуум-трубки 2 и вместе с ней этикетки к валикам 1 и 2 (рис. 5, б), принимающим этикетку. Пружины 9 и 10 замыкают кулачковые пары. По мере снятия этикеток со столика 1 (рис. 5, а) необходимо поднимать его. От толкателя 5 с помощью шатуна 11 приводится в качательное движение коромысло12; собачка 13 вращает храповое колесо 14 и сидящую с ним на одном валу шестерню 15, которая находится в зацеплении с зубчатой рейкой 16. С последней жестко соединен подъемный столик 1, являющийся рабочим органом данного механизма.  Рис. 5. Механизмы для подачи этикеток. Поданная вакуум-трубкой к валикам 1 и 2 (рис. 5, б) этикетка перемещается дальше этими же валиками. На одном валу расположены дисковые кулачки 3 и 4 и клеевой сектор 5. Валик 2 при приеме этикетки отжимается вниз кулачком 3 с помощью толкателя 6. Пружина 7 замыкает кулачковую пару. Дальше этикетка поступает под клеевой сектор 5, наносящий на нее клей. При этом этикетка прижимается к клеевому сектору валиком 8, сидящим на рычаге 9, под воздействием пружины 10. Для приема следующей этикетки вращающийся вместе с клеевым сектором кулачок 4 отжимает вниз валик 5. Дальше этикетка, с нанесенными на нее полосками клея, перемещается валиками 11 и 12. Привод этих механизмов осуществляется шестерней 13 (рис. 3). Если этикетка не будет подана вакуум-трубкой к валикам 1 и 2 (рис. 5, б), необходимо предотвратить намазывание клеем валика 8, иначе последующие этикетки будут к нему приклеиваться и продвижение их к форме пакетной карусели затруднится. Щуп 13 при наличии этикетки под воздействием пружины 14 упирается в этикетку, препятствующую его дальнейшему движению вверх. После прохода этикетки кулачок 4 отжимает вниз валик 8 и вместе с ним ушко 15 рычага 9, которое, нажимая на держатель щупа 16, опускает щуп ниже пути этикетки. При дальнейшем вращении кулачка 4 валик 8, за счет уменьшения радиуса-вектора кулачка 4, поворачивает рычаг 9 по часовой стрелке и дает возможность щупу 13 подняться. Если этикетка не будет подана, то щуп 13, не встречая препятствия в виде этикетки, поднимется выше линии пути этикетки, а жестко связанный со щупом упор 17 своим нижним торцом нажмет на верхний торец упорной планки 18 рычага 9. Тогда валик 8 останется отжатым и во время прохождения над ним клеевого сектора, когда кулачок 4 его не будет отжимать. Этим предотвращается намазывание клеем валика 8. От валиков 11 и 12 этикетка подается на подъемный столик 4–6 (рис. 6, а) механизма направляющих для формования наружного пакета с помощью механизма, досылающего этикетку (рис. 5, в). Дисковый кулачок 1/16 этого механизма приводит в качательное движение толкатель 2 и далее через шатун 3, коромысло 4, на котором закреплена досылающая планка 5, являющаяся рабочим органом этого механизма. Пружина 6 замыкает кулачковую пару.  Рис. 6. Механизмы для формования внутреннего и наружного пакетов. Механизмом направляющих бумажная заготовка для внутреннего пакета, оставшаяся после отрезания ножницами на подъемном столике 1–3 (рис. 6,а), и поданная на подъемный столик 4–6 этикетка поднимаются к формам пакетной карусели и затем обертываются вокруг них с трех сторон (операции 2 и 7 – все операции указаны по технологической схеме). Для этого двойным кулачком 7/23 с помощью толкателя 8 и шатуна 9 поднимается вверх траверса 10, которая жестко соединена с трубками 11 и 12, несущими крайние части 1, 3 и 4, 6 подъемных столиков. При подъеме трубок 11 и 12 поднимаются также стержни 13 и 14, которые под воздействием пружин 15 и 16 упорами 17 и 18 прижимаются к трубкам 11 и 12. Стержни 13 и 14 несут средние части 2 и 5 подъемных столиков. Когда последние прижмут к формам пакетной карусели бумажную заготовку внутреннего пакета и этикетку, при дальнейшем подъеме трубок 11 и 12, крайние направляющие части подъемных столиков 1, 3 и 4, 6 обертывают – бумажную заготовку и этикетку вокруг формы пакетной карусели, т. е. производят первоначальную операцию формования внутреннего и наружного пакетов. Следующие операции – загибание бумаги и этикетки для образования продольных швов (операции 3 и 5). Сначала загибается короткая выступающая над формой часть бумажной заготовки или этикетки, а затем – более длинная, которая накладывается на короткую часть и склеивается с ней. Короткая часть загибается механизмом, который приводится в действие пазовым кулачком 1/5 (рис. 6, б). Толкатель 2 через шатун 3 приводит в качательное движение коромысло 4, шарнирно соединенное с загибателем 5, являющимся рабочим органом механизма для загибания короткой, выступающей над формой, части этикетки. Прижим 6 при этом упирается через этикетку в боковую часть формы и прижимает к ней этикетку, во время загибания короткой ее части, за счет воздействия пружины 7. Качательное движение коромысла 4, с помощью пары конических секторных шестерен 8–9, передается коромыслу 10 аналогичного механизма для загибания короткой части бумажной заготовки внутреннего пакета, рабочим органом которого служит загибатель 11 вместе с прижимом 12, работающим под воздействием пружины 13. Длинная часть этикетки наружного пакета загибается подобным же механизмом, который приводится в действие дисковым кулачком 14/7. Толкатель 15 через шатун 16 приводит в качательное движение коромысло 17 и загибатель 18 вместе с прижимом 19, работающим под воздействием пружины 20. От коромысла 17, с помощью пары конических секторных шестерен 21–22, приводится в движение коромысло 23 и загибатель 24, загибающий длинную часть бумажной заготовки внутреннего пакета. Заготовка придерживается прижимом 25 за счет воздействия пружины 26. После загибания выступающих над формами частей бумажной заготовки внутреннего пакета на образовавшийся при склеивании продольный шов пакета опускается прижим 1 (рис. 6, в). Такой прижим есть над каждой из восьми форм пакетной карусели. Он прижимается к форме рычагом 2 под воздействием сжатой пружины 3. На продольный шов наружного пакета одновременно опускается такой же прижим 4 с помощью рычага 5 и сжатой пружины 6. Во время образования продольных швов внутреннего и наружного пакетов прижимы 1 к 4 должны быть подняты над формами. Прижимы поднимает механизм, приводимый в действие дисковым кулачком 7/25. Толкатель 8 с помощью шатуна 9 сообщает поступательное движение ползуну 10. Пружина 11 замыкает кулачковую пару. Перемещающийся в пазу ползуна 10 ползун 12 отклоняет рычаг 13 и с помощью рычага 2 поднимает прижим 1. Аналогично ползун 14 отклоняет рычаг 15 и поднимает прижим 4. Операция 4 (завертка правой широкой стороны донышка внутреннего пакета) выполняется механизмом, приводимым цилиндрическим кулачком 1/14 (рис. 6, г). Толкатель 2 через шатун 3 приводит в качательное движение коромысло 4 с закрепленным на нем рабочим органом 5. Одновременно этим же толкателем через шатун 6 приводится в качательное движение коромысло 7 с закрепленным на нем рабочим органом 8 выполнения операции загиба правой широкой створки донышка наружного пакета (операция 10). Завертка левой широкой стороны и уплотнение склеивания донышка внутреннего пакета (операция 5) производится неподвижной направляющей во время поворота пакетной карусели. Во время образования наружного пакета (операция 8) донышко внутреннего пакета придерживается прижимом, который перемещается механизмом, приводимым дисковым кулачком 1/19 (рис. 7, а). Толкатель 2 через шатун 3 приводит в качательное движение с остановкой коромысло 4 с закрепленным на нем прижимом 5. Пружина 6 замыкает кулачковую пару. После образования наружного пакета механизмом, который приводится в действие дисковым кулачком 1/12 (рис. 7, б), загибаются узкие створки донышка наружного пакета вместе с уголками донышка внутреннего пакета (операция 9). Толкатель 2 приводит в движение коромысло 3. Пружина 4 замыкает кулачковую пару. Далее шатуном 5 движение передается ползуну 6, который с помощью шатуна 7 приводит в качательное движение коромысло 8 и через пару зубчатых секторов 9 и 10 коромысло 11. Рабочие органы 12 и 13 этого механизма шарнирно соединены с коромыслами 8 и 11. Вертикальное перемещение рабочих органов обеспечивается пружинами 14, 15 и роликами, движущимися по неподвижной направляющей 16. Пружина 17 также способствует правильному направлению движения рабочих органов. Правую широкую створку донышка наружного пакета (операция 10) загибает механизм (рис. 6, г). Загиб левой широкой створки и уплотнение склеивания донышка наружного пакета (операция 11) производится неподвижной направляющей, во время поворота пакетной карусели. Завершающая операция по изготовлению пакета производится в позиции D технологической схемы механизмом, приводимым дисковым кулачком 1/24 (рис. 7, в). Здесь донышко пакета прижимается и проставляется дата выпуска. Толкатель 2 с помощью шатуна 3 приводит в движение коромысло 4 и прижим 5. Пружина 6 замыкает кулачковую пару, а пружина 7 обеспечивает прижатие прижима.  Рис. 7. Механизмы образования донышка пакета. Пакет с формы пакетной карусели снимается механизмом, приводимым пазовым кулачком 1/9 (рис. 8, а). Толкатель 2 с помощью шатуна 3 приводит в движение коромысло 4 и ползуны 5 и 6. На ползуне 6 закреплен рабочий орган 7, выполненный в виде вилки, охватывающей форму пакетной карусели с боковых сторон. При поступательном перемещении этой вилки пакет снимается с формы, которая состоит из двух частей (верхней и нижней), разжимаемых пружиной. Во время снятия пакета с формы верхняя и нижняя часть формы сближаются и пакет свободно лежит на форме. Снятый с формы пакет до подачи его в карман насыпной карусели поворачивается на 90° механизмом, приводимым в действие звездочкой 1/30 (рис. 8, б), от которой с помощью цепной передачи движение передается водилу 2 четырехпазового мальтийского креста 3, вращающегося с остановками. Парой цилиндрических шестерен периодическое движение сообщается поворачивателю 4, в который во время его остановки пакет вталкивается механизмом съема пакета с формы пакетной карусели.  Рис. 8. Механизмы подачи пакета к дозатору, утряски продукта в пакете и передачи пакета в упаковочную карусель. После поворота на 90° пакет из поворачивателя выталкивается следующим пакетом на лопатку 1 механизма подачи в карман насыпной карусели (рис. 8, в). Этот механизм состоит из дискового кулачка 2/46, толкателя 3, пружины 4, шатуна 5 и коромысла 6, на котором закреплена лопатка 1, являющаяся рабочим органом механизма. Во время приема пакета из поворачивателя коромысло 6, вместе с лопаткой 1, находится в слегка наклонном положении, я затем вместе с пакетом поворачивается против часовой стрелки занимая вертикальное положение, помещает пакет в карман насыпной карусели. Поданный в карман насыпной карусели пакет вместе с ней поворачивается на 90° и в этом положении наполняется порцией продукта из дозатора (операция 13). Во время наполнения пакет поднимается к затвору дозатора механизмом подъема пакетов (рис. 8, г). который состоит из дискового кулачка 1/34, толкателя 2. пружины 3, шатуна 4 и коромысла 5, на котором закреплен рабочий орган 6. Затем производится утряска продукта в пакете механизмом (рис. 8, д), состоящим из дискового кулачка 1/48, толкателя 2, пружины 3, шатуна 4, коромысла 5, второго шатуна 6 и коромысла 7. К шатуну 6 прикреплен рабочий орган 8. Из насыпной карусели в упаковочную пакет, наполненный продуктом, подается механизмом (рис. 8, е), состоящим из цилиндрического кулачка 1147, толкателя 2, шатуна 3, коромысла 4 к выталкивателя 5, являющегося рабочим органом механизма. За счет сжатия пружины 6 выталкиватель 5 не перемещается при движении шатуна 3, если возникнет затор при подаче пакета в упаковочную карусель.  Рис. 9. Механизмы заделки внутреннего пакета. Поданный в карман упаковочной карусели пакет вместе с ней поворачивается на 60° и в этом положении верхняя часть внутреннего пакета расправляется и обжимается (операции 17 и 18). Механизм расправителя верхней части внутреннего пакета (рис. 9, а) состоит из дискового кулачка 1/56, толкателя 2, пружины 3, шатуна 4 и штанги 5, поступательно перемещающейся в неподвижной направляющей 6. На штанге 5 жестко закреплена вилка 7, к которой шарнирно присоединены лопатки 8 и 9, являющиеся рабочими органами механизма. При опускании штанги 5 вместе с вилкой 7 лопатки 8 и 9 входят во внутренний пакет и расходятся в стороны при движении роликов по неподвижным кулачкам 10 и 11. Пружина 12 прижимает ролики к кулачкам. Лопатки при этом расправляют внутренний пакет и сводят его верхние кромки вместе. Вслед за этим обжимаются сведенные кромки механизмом зажима верхней части внутреннего пакета (рис. 9, б). Этот механизм состоит из кулачка 1/58, толкателя 2, пружины 3, шатуна 4 и коромысла 5, на котором закреплена лапка 6. Другая лапка 7 приводится в движение с помощью пары зубчатых секторов 8–9. После поворота карусели еще на 30° образуется замок внутреннего пакета в виде гармоники путем двойного перегиба его обжатой верхней части (операция 19). Эту операцию выполняют четыре однотипных механизма заднего (рис. 9, в) и переднего (рис. 9, г) перегибов: Они состоят из дисковых кулачков 1/53 и 2/49 (рис. 9, в) и 1/52 и 2/50 (рис. 9, г), толкателей 3 и 4 (рис. 9, в и г), шатунов 5 и 6, пружин 7 и 5, коромысел 9 и 10, к которым жестко присоединены лопатки 11 и 12, являющиеся рабочими органами этих механизмов. В этом же положении упаковочной карусели обжимается и опускается замок внутреннего пакета (операция 20) механизмом уплотнения перегибов (рис. 9, д) состоящим из дискового кулачка 1/51, толкателя 2, шатуна 3, пружин 4 и 5, коромысла 6 и уплотнителя 7, жестко соединенного с коромыслом.  Рис. 10. Механизмы запечатывания наружного пакета. Запечатывание наружного пакета начинается с загиба узких створок. Правая узкая створка загибается (операция 21) механизмом (рис. 10, а), который состоит из дискового кулачка 1/60, толкателя 2, пружины 3, шатуна 4, коромысла 5 и загибателя 6, жестко соединенного с коромыслом; левая – неподвижно установленным загибателем во время перемещения упаковочной карусели (операция 22). Вслед за этим наносится клей на широкие створки наружного пакета (операция 23). Система механизмов, выполняющих эту операцию, состоит из механизма привода клеевого валика (рис. 10, б) и механизмов, перемещающих клеенакладки от клеевого валика к пакету и обратно (рис. 10, в). Клеевой валик, с которого клеенакладками снимается клей, периодически поворачивается механизмом (рис. 10, б), который состоит из двойного дискового кулачка 1/64 толкателя 2, шатуна 3 и коромысла 4. Зубчатый сектор 5 жестко закреплен на плече 4-а коромысла 4. При качании зубчатого сектора 5 против часовой стрелки сопряженный с ним зубчатый сектор 6 с помощью закрепленной на нем собачки 7 поворачивает храповое колесо 8 и вместе с ним шестерни 9, 10, 11, 12 и валики 13 и 14, находящиеся в ванне с клеем. При качании зубчатого сектора в обратном направлении клеевые валики останавливаются и с валика 13, клеенакладками, снимается клей. Валиком 14 регулируется толщина слоя клея на валике 13. Горизонтальное перемещение клеенакладок от клеевого валика к пакету и обратно осуществляется (рис. 10, в) механизмом, состоящим из двойного дискового кулачка 1/64, толкателя 2, шатуна 3 и коромысла 4, на плече 4-а которого закреплен зубчатый сектор механизма привода клеевого валика. От плеча 4-б коромысла 4 приводятся в движение ползуны 5 и 6. Ползун 6 перемещает клеенакладки 7 и 8, являющиеся рабочими органами механизма, по направляющей 9, которая, в свою очередь, перемещается вверх и вниз. В поднятом положении направляющей 9 горизонтально перемещаются клеенакладки от клеевого валика к пакету и обратно. При опускании направляющей 9 над клеевым валиком клеенакладки 7 и 8 снимают клей с клеевого валика, а при опускании ее над пакетом – наносят клей на широкие створки наружного пакета. Направляющая 9 вертикально перемещается механизмом, состоящим из дискового кулачка 10/63, толкателя 11, пружины 12, ползуна 13 и штанги 14, поступательно перемещающейся в неподвижной направляющей. Направляющая 9 жестко соединена со штангой 14. Если в кармане упаковочной карусели, подошедшем к позиции, в которой наносится клей на широкие створки наружного пакета, не окажется пакета, то необходимо предотвратить намазывание клеем опорных плоскостей кармана и венца упаковочной карусели. Для этого нужно не допустить опускания вниз над карманом направляющей 9 вместе с клеенакладками 7 и 8. Механизм контроля подачи клея (рис. 10, б), блокирующий опускание клеенакладок, состоит из дискового кулачка 15/62, толкателя 16, пружины 17, шатуна 18 и коромысла 19, к которому присоединен щуп 20. При отсутствии пакета в кармане щуп войдет в карман упаковочной карусели, а закрепленный на коромысле 19 упор 21 поставит рычаг 22 в положение, при котором упор 23 с помощью крючка 24 воспрепятствует опусканию коромысла 11 и вместе с ним направляющей 9. Такое положение механизма изображено на рисунке. Если же пакет будет находиться в кармане упаковочной карусели, то щуп 20 упрется в пакет, упор 21 не будет поднимать рычаг 22, который под воздействием груза 25 повернется по часовой стрелке и выведет упор 23 из соприкосновения с крючком 24. Тогда коромысло 11 и вместе с ним направляющая 9 опустятся и клеенакладки 7 и 8 нанесут клей на обе широкие створки наружного пакета. Широкие створки наружного пакета (операции 24 и 25) загибаются двумя аналогичными механизмами (рис. 10,г), состоящими из дисковых кулачков 1/65 и 2/66, коромысел 3 и 4, пружин 5 и 6, тяг 7 и 8 и коромысел 9 и 10, к которым закреплены загибатели 11 и 12. Готовый пакет выталкивается из упаковочной карусели на транспортер механизмом (рис. 10, д), состоящим из цилиндрического кулачка 1/68, толкателя 2, шатуна 3, коромысла 4 и жестко соединенной с коромыслом папки 5, являющейся рабочим органом механизма. Для обеспечения работы автомата имеется еще ряд электрических блокирующих устройств. Если на форму пакетной карусели не поступит бумага для внутреннего пакета, необходимо остановить автомат с тем, чтобы предотвратить образование на этой форме наружного пакета, а затем и наполнение его продуктом. На рис. 11 показана схема операции формования внутреннего пакета. Стол 1, на который поступает отрезанная заготовка 3 из тонкой бумаги, при подъеме вверх обжимает ее вокруг формы 2. Если бумаги на форме нет, то щуп 4 под воздействием пружин 5 войдет в имеющееся в форме гнездо, траверса 6 вместе с упором 7 поднимется вверх и повернет рычаг 8 блок-контакта 9, установленного на кронштейне 10. Блок-контакт передает импульс электромагниту, который воздействует на механизм рычага с грузом, останавливающего автомат.  Рис.11. Схема формования внутреннего пакета Электрические блокировочные устройства применены для остановки автомата, если пакет не будет снят с формы пакетной карусели или застрянет в поворачивателе пакета перед подачей его в карман насыпной карусели. Перед пунктом наполнения пакета продуктом находится щуп, контролирующий наличие пакета в кармане насыпной карусели. При отсутствии пакета щуп воздействует на блок-контакт, который выключает дозатор. Таблица 3 Габаритные размеры и вес трехкарусельных автоматов Тип автомата | Габаритные размеры (в мм) | Вес (в кг) | длина | ширина | высота | АПБ | 3750 | 3020 | 2015 | 5600 | АП1Б | 3750 | 3020 | 1765* | 4700* | АП2Б | 3750 | 3500 | 2269 | 5600 | АП4Б | 3750 | 4035 | 2085 | 5910 |

* – Без весов. При контрольном взвешивании на насыпной карусели, в случае отклонения веса пакета от нормы, весы передают электрический импульс сигнальным лампам (при недовесе загорается красная лампа, а при перевесе – зеленая) и, кроме того, при недовесе подается импульс регулятору подачи клея на широкие створки наружного пакета при заделке его на упаковочной карусели. Поэтому пакет, имеющий вес ниже нормального, выйдет из автомата незапечатанным. Наконец, если возникнет затор при передаче пакетов из кармана насыпной карусели в карман упаковочной или при выталкивании пакетов из упаковочной карусели на транспортер, то с помощью блок-контакта автомат останавливается. Таким образом, не считая питателя дозатора, в котором имеются еще свои блокирующие устройства для поддержания постоянного давления в промежуточной камере и для остановки питателя при попадании в него твердых предметов, автомат снабжен девятью блокирующими устройствами, из которых пять при неполадках останавливают автомат, а остальные четыре воздействуют на работу отдельных механизмов автомата без общей остановки его работы. Аналогичный трехкарусельный расфасовочно-упаковочный-автомат типа АПБ, снабженный объемным дозатором с мерными. стаканами, применяется для расфасовки в двойные жесткие пакеты легко сыпучих пищеконцентратов. Вес продукта в готовом пакете 200–300 г. Для расфасовки и упаковки карамели и драже в жесткие одинарные пакеты предназначен трехкарусельный автомат типа АП1Б со специальным весовым дозатором, состоящим из четырех автоматических весов. Вес продукта в готовом пакете 200–300 г. В этом автомате исключены механизмы пакетной карусели, предназначенные для изготовления внутреннего пакета, а также механизмы упаковочной карусели – для выполнения операций по образованию замка внутреннего пакета. Для расфасовки и упаковки соли в одинарные жесткие пакеты предназначен трехкарусельный автомат типа АП4Б, снабженный объемным дозатором с мерными стаканами. Вес продукта в готовом пакете 1 кг. В этом автомате также исключены механизмы для изготовления и образования замка внутреннего пакета. Автомат снабжен специальной приставкой для изготовления этикеток, на: которой печатаются этикетки на бумаге, поступающей из рулона, наносятся на них продольные и поперечные рицы и выполняется просечка этикеток. Производительность трехкарусельных автоматов типов АПБ, АП1Б, АП2Б и АП4Б – 50-60 пакетов в минуту. Габаритные размеры и вес автоматов приведены в табл. 3. |