Пиролиз

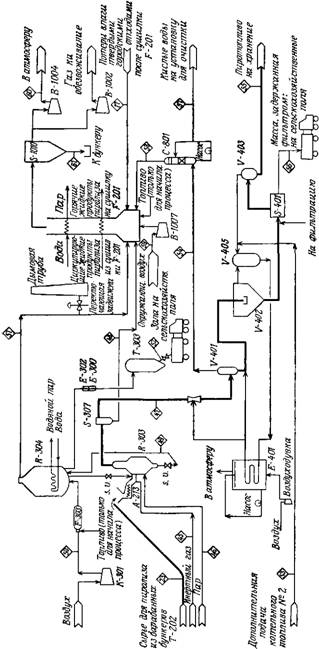

Пух пневматически подается в пиролизный реактор ступенчатого испарения (рис. 2 и табл. 2). Тепло для процесса подается с горячими частицами золы, смешиваемыми с пухом на вводе в реактор. Пиролиз материала протекает при 510°С в течение довольно длительного времени в отсутствие воздуха, кислорода, водорода и катализатора. В результате пиролиза из пуха образуются четыре продукта: топливная жидкость, топливный газ, вода и углистое вещество. Твердый остаток пиролиза, углистое вещество и зола отделяются от паров в циклонах, углистое вещество сжигается в отдельном котле. По существу, все углистые вещества сжигаются для обеспечения процесса теплом и не реализуется лишь остаток с высоким содержанием золы. Горячая зола возвращается в реактор при температуре около 760°С в качестве теплоносителя и циркулирует со скоростью, в пять раз превосходящей скорость подачи пуха. Избыток золы удаляется. Благодаря тому что поток газ-зола и пух турбулентен и частицы потока имеют небольшие размеры, достигается превосходный теплообмен и быстрый пиролиз органической части сырья.

Для предотвращения крекинга пары пиролиза быстро охлаждаются путем введения в газ распыленного легкого котельного топлива. Пиротопливо, которое не смешивается с впрыскиваемым топливом, оседает на дно декантатора и направляется в резервуары для хранения. Вода, частично растворимая в пиротопливе, используется для регулирования свойств пиротоплива, связанных с его хранением и транспортированием.

Получаемый в процессе газ используется в качестве транспортного топливного газа, топлива для подогрева воздуха и других целей. Газы процесса предварительно проходят очистку фильтрацией.

Относительно характеристик газа, воды и твердых веществ, содержащихся в потоке отходов, имеются ограниченные сведения. С помощью дожигателя и фильтрации устраняются запах и твердые частицы. По содержанию S02, NOa и НС1 отходящие газы удовлетворяют требованиям федеральных стандартов. Вода перед спуском в городскую канализационную систему должна быть обработана, учитывая высокий недостаток в ней кислорода, достигающий более 100 000 частей на миллион. Твердые вещества, предназначенные для сельскохозяйственных полей, имеют большую плотность и занимают небольшой объем.

|

|

Таблица 2. Оборудование отделения пиролиза

В-1002 Дожигатель

J-401 Трубка Вентури

F-304 Топка для углистого вещества

R-305 Реактор пиролиза

S-307 Циклон

S-1010 Рукавный фильтр