ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ УСТАНОВКИ ПО ГАЗИФИКАЦИИ ДРЕВЕСИНЫ

При проектировании установки по газификации древесины для производства углистого вещества и пиротоплива [3] учитывались следующие факторы:

- производительность установки, равная 1814 т/сут влажного сырья;

- сырье - влажная древесная щепа;

- элементный состав сухой древесины в'масс.%: 52,3 углерода, 6,0 водорода, 41,2 кислорода, незначительные Количества серы и азота, 0,5 золы;

- содержание влаги в древесной щепе принято равным 50%;

- теплота сгорания сухой древесной щепы принята равной 20,7 кДж/кг;

- снижение содержания влаги в древесной щепе до 7% путем сушки в горизонтальной вращающейся сушилке;

- в реакторе с непрерывным потоком имеется уйлотненный (неподвижный) слой древесной щепы, поддерживаемый решеткой и движущимся вверх газом;

- в газификатор поступают древесная щепа с 7% влаги и остаток с фильтров после очистки пиротоплива;

- очистка, охлаждение и освобождение пирогаза от взвешенной воды;

- охлаждение и очистка газа осущестляются рециркулирующим пиротопливом;

- использованная для охлаждения вода поступает в реактор вместе с сырьем;

- для обеспечения эксплуатации установки производительностью 1814 т/сут необходимо четыре газификатора, каждый диаметром 381 см и высотой 305 см.

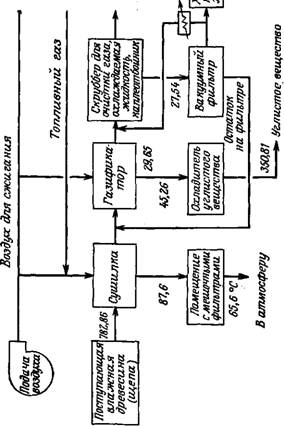

Схема газификационной установки производительностью 1814 т/сут для производства углистого вещества и пиротоплива приведена на рис. 11. На установку поступает древесная щепа, содержащая 50% влаги. После сушки во вращающейся сушилке содержание влаги уменьшается до 7%. Сушка обеспечивается энергией за счет сжигания газа пиролиза. В начале процесса для сушки используется природный газ. Для получения продуктов сгорания с температурой ниже температуры воспламенения древесной щепы сжигают рабочую смесь, в которой отношение воздуха к топливу порядка 15:1. Предполагается, что необходимая температура на впуске продуктов сгорания в сушилку находится в интервале 177-204°С. Отходящие газы из сушилки направляются в систему мешочных фильтров.

Высушенная щепа подается в газификатор. Воздух в газификатор нагнетается под донную решетку. Газификатор оснащен системой подачи водяного пара. В процессе эксплуатации установки получается углистое вещество, которое выгружается с помощью винтового конвейера при температуре 427-538°С и охлаждается во вращающемся охладителе водой до температуры 66°С. Согласно расчетам, производительность установки по углистому веществу должна быть равной 265,8 т/сут, или 11,07-103 кг/ч. Отходящие из газификатора газы, представляющие собой топливный газ пиролиза, загрязнены парами смолы и ненасыщенных углеводородов.

Топливный газ пропускается через очистительный скруббер типа Вентури при температуре 149-204°С. Очистка и охлаждение его осуществляются топливной жидкостью, а не водой. На начальной стадии эксплуатации в качестве очистительной жидкости можно использовать дизельное топливо № 2. Поскольку топливный газ содержит мелкие твердые частицы, скруббер типа Вентури можно проектировать с перепадом давления в горловине, равным 0,03-0,04 кг/см2.

Для охлаждения топливного газа обычно требуется большое количество топливной жидкости. При охлаждении топливной жидкостью компоненты, загрязняющие газ, конденсируются в результате понижения температуры газа до 66-93 °С.

|

|

|

I 1 3 В 5. & |

|

К Ч >s о я Я Ц А 2 О |

|

Itl |

|

Ч о а 3 А о И О В |

Ih

|

Г" |

|

•425,20 |

|

Органический конденсат собирается в резурвуар, а топливный газ пропускается через электростатический осадитель для отделения увлеченных капель жидкости. Очищенный топливный газ может быть использован для котельной и для работы вращающейся сушилки. Охлажденная топливная жидкость содержит летучую золу и шлак и поэтому пропускается через вращающийся вакуумный фильтр. Фильтрат (пиро - топливо) откачивается, и большая часть его используется для скруббера типа Вентури. Избыток, в котором может содержаться 0,4-0,5 масс.% |

|

Таблица 3. Общий материальный баланс системы

|

|

Таблица 4. Состав и теплота сгорания топливной жидкбсти н углистого вещества

|

Таблица 5. Общий энергетический баланс

ГДж/ч

Поступление

Влажная древесина

75 615 кг/ч при 10,35 МДж/кг 783 49,5 Выход

Топливная жидкость

9163 кг/ч при 24 591 кДж/кг 225 14,2 Углистое вещество

11 068 кг/ч при 31 664 кДж/кг 351 22,2

Отходящие газы из сушилки 92 5,8

Отходящие газы из котельной 12 0,8

Отвод тепла охлаждением 47 3,0

Потери тепла через теплоизоляцию 34 2,2

Неучтенные потери 36 2,3

Всего 797 100

|

|

|

1 І «1 |

, О II 11 |

|

|

|

Твердых веществ, хранится и используется в качестве конечного продукта газификации древесины.

При прохождении топлива через вакуумный фильтр на нем оседает суспензия с 50 масс.% твердых веществ, которая при температуре 66-93°С возвращается в газификатор. Производство пиротоплива с помощью данной установки, согласно расчетам, должно составлять 192,4 м3/сут при плотности 1141,2 кг/м3, что эквивалентно производству 9163 кг/ч.

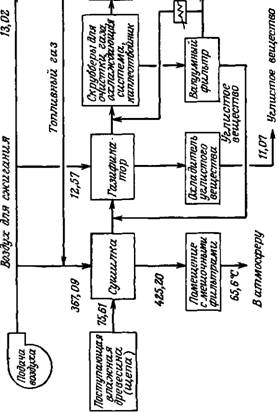

На основании данных о массовом балансе компонент системы (рис. 12) можно определить общий материальный баланс (табл. 3, рис. 11).

Общий энергетический баланс системы определяется путем оценки состава и теплоты сгорания топливной жидкости и углистого вещества (табл. 4). Теплота сгорания углистого вещества может быть вычислена по формуле Дюлонга-Птиа і

Максимальная теплота сгорания = 14 500 С + 62 ООО (Н - 02/8) + 4000S,

. а теплота сгорания топливной жидкости по формуле

Теплота сгорания высшая = 22 820 - 3780</2,

Где d - плотность топливной жидкости при 15,6/15,6°С (предполагается, что плотность топливной жидкости при 15,6/15,6°С равна 1,8).

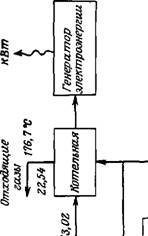

На основании приведенных выше теплот сгорания можно вычислить общий энергетический баланс (табл. 5, рис. 13).

Таким образом, в процессе газификации энергия распределяется следующим образом: 39% приходится на топливную жидкость и 61% на углистое вещество, общий тепловой к. п. д. равен 73,6%.

Предполагается, что гипотетический процесс энергетически самообеспечен. Получаемый в процессе топливный газ обеспечивает тепловой энергией сушилку и котельную. Водяной пар из котельной используется для генерирования энергии, необходимой для работы воздуходувок, насосов и для других вспомогательных целей.