БИОЭНЕРГЕТИКА:. мировой опыт и прогноз развития

Выход биогаза, получаемого при анаэробном сбраживании различных видов исходного субстрата

|

Вид исходного субстрата |

Содержание сухого вещества, % |

Выход биогаза, м3/т |

|

Навоз крупного рогатого скота |

8 |

22 |

|

Свиной навоз |

6 |

25 |

|

Птичий помет (твердый) |

22 |

76 |

|

Солома: |

||

|

ячмень |

86 |

300 |

|

пшеница |

86 |

280 |

|

Силосная масса: |

||

|

трава |

40 |

200 |

|

кукуруза |

35 |

208 |

|

Кукурузная зерностержневая смесь (содержание клетчатки 5%) |

65 |

414 |

|

Трава (луговая) |

18 |

95 |

висит от состава субстрата для сбраживания, его предварительной подготовки, соблюдения оптимальных параметров и режимов процесса анаэробного сбраживания (табл. 1.3).

Подсчитано, что годовая потребность в биогазе для обогрева жилого дома составляет около 45 м3 на 1 м2 жилой площади, суточное потребление при подогреве воды для 100 голов крупного рогатого скота — 5-6 м3. Потребление биогаза при сушке 1 т сена влажностью 40% равно 100 м3, 1 т зерна — 15, для получения 1 кВт-ч электроэнергии — 0,7-0,8 м3.

По оценкам специалистов отраслевого объединения «Биогаз», в настоящее время в 80% действующих установок вместе с другими исходными продуктами используется кукуруза.

18

|

Сырье |

Урожайность, т/га |

Выход газа, м3 |

|

Кукурузный силос |

45 |

9Д |

|

Рожь (зерно) |

7 |

4,3 |

|

Соломенно-зерновой силос: |

||

|

озимая рожь |

30 |

6 |

|

озимая пшеница |

30 |

6 |

|

овес |

25 |

4,8 |

|

Силосная масса из целых растений: |

||

|

подсолнечник |

35 |

6,9 |

|

озимый рапс |

35 |

5,1 |

|

Злаки |

28 |

5,3 |

|

Фацелия (масличная |

||

|

редька) |

25 |

2,1 |

В табл. 1.4 представлены данные о количестве газа, которое можно получить с 1 га посевной площади в год, используя различные виды возобновляемого сырья.

В процессе анаэробного брожения значительно улучшаются свойства навоза как удобрения. Это происходит за счет минерализации находящегося в навозе азота. При традиционном компостировании навоза потери азота составляют до 30-40%. По сравнению с обычным компостированием анаэробная переработка увеличивает содержание в навозе аммонийного азота в 4 раза, от 20 до 40% содержащегося в навозе азота переходит в аммонийную форму. Содержание усваиваемого растениями фосфора удваивается и составляет до 50% от его общего количества в навозе. Сброженный навоз позволяет повысить урожайность на 10-20% по сравнению с использованием обычного навоза.

Еще один источник получения биогаза — твердые бытовые отходы (ТБО). Во всем мире остро стоит проблема нейтрализации или утилизации бытового мусора. Удельный годовой выход ТБО на одного жителя современного города составляет 250-700 кг. В развитых странах эта величина ежегодно возрастает на 4-5%.

В России мусор в основном вывозили на специально отведенные полигоны и свалки. Практически так же дело обстоит и сейчас. На территории страны в отвалах и хранилищах накоплено около 80 млрд т твердых отходов, причем токсичных из них более 1, 4 млрд т. Только под свалки и полигоны ТБО ежегодно официально отводится около 10 тыс. га земель.

К концу 80-х годов суммарная мощность энергоустановок, использующих в качестве топлива ТБО, достигала более 1,2 ГВт. Велось проектирование и строительство новых установок. Однако полного перехода от нейтрализации к утилизации ТБО сжиганием в мировой практике не произошло. В связи со сложностью выполнения природоохранных требований в последние годы прекращают свою деятельность многие мусоросжигательные заводы. Закрыт ряд заводов в США, в 1984 г. закрылись заводы в Японии (Камаки) и Финляндии (Хельсинки).

В мировой практике существует еще один способ утилизации твердых бытовых отходов — биотехнологический, представляющий собой компостирование мусора. Суть его заключается в биохимическом процессе разложения органической части ТБО микроорганизмами. Для компостирования, т. е. биотермической переработки легкогниющих веществ в органическое гумусообразное удобрение, необходимы три составляющих: сырье, аэробные микробы и время.

Аэробная обработка в течение двухсуточного нахождения мусора во вращающемся барабане (использована конструкция цементной печи) приводит к разогреву за счет окисления, разложению высокомолекулярных органических соединений, распаду органических веществ на простые составляющие. Продукт переработки используют как компост для удобрения почвы.

Более широко во всем мире распространено полигонное захоронение твердых бытовых отходов. Основные достоинства технологии захоронения — простота, сравнительно малые капитальные и эксплуатационные затраты и относительная безопасность. При разложении бытовых отходов выделяется биогаз, содержащий до 60% метана, что позволяет использовать его в качестве местного топлива. В среднем при разложении 1 т ТБО может образовываться 100-200 м3 биогаза. В зависимости от содержания 20 метана низшая теплота сгорания свалочного биогаза составляет 18-24 МДж/м3 (примерно 1/2 теплотворной способности природного газа).

Сопоставление разных вариантов утилизации ТБО показывает, что наиболее бурно развивается и имеет минимальное количество ограничений по экологическим и другим условиям технология получения био газа на полигонах ТБО. Технология предусматривает сепарацию ТБО с извлечением ценных компонентов (черные и цветные металлы и др.), последующее прессование уменьшает объем свалки, позволяет механизировать укладку слоев мусора и облегчает получение биогаза. По технологической схеме предусмотрено бурение скважин на территории полигона, из которых вакуум-насосы водо кольцевого типа обеспечивают откачивание биогаза. После отделения воды газ поступает в газодувки и по опорному газопроводу подается в котельную на сжигание. Из 5 млн м3 ТБО получают 20 млн м3 газа, который эквивалентен 70-80 Гкал тепловой энергии в год.

Конечным продуктом после их деструкции являются минерализованные вещества, остающиеся в толще трансформированной массы. В настоящее время за рубежом уже подводятся итоги десятилетнего опыта использования биогаза по такой технологии.

Биогаз позволяет значительно уменьшить общее потребление топлива путем применения когенерации (совместного производ

|

Раздельное производство электроэнергии и тепла |

|||

|

Топливо |

Электростанция Котел |

Электричество __ |

Общая эффективность: КПД - 36 + 80 . cgw |

|

100% Топливо |

36% Тепло |

||

|

100% |

80% |

КІЩ 200 03/о |

|

|

Когенерация |

|||

|

Топливо _ 100% ' |

Система когенерации |

Электроэнергия^ 35% Тепло |

КПД = щр. = 90% |

|

55% |

|

ства электроэнергии и тепла). Сравнительные показатели когенерации и раздельного производства электричества и тепла при- 21 |

ведены на рис. 1.8.

Рис. 1.8. Сравнительные характеристики различных способов

получения энергии

Исследования, разработки и проекты, реализованные в течение последних 25 лет, привели к существенному усовершенствованию технологии. Уровень распространения ко генерации в мире

позволяет утверждать, что это наиболее эффективная (из существующих) технология энергообеспечения для огромной части потенциальных потребителей.

позволяет утверждать, что это наиболее эффективная (из существующих) технология энергообеспечения для огромной части потенциальных потребителей.

Технология ко генерации сочетает положительные характеристики, которые недавно считались практически несовместимыми. Наиболее важными следует признать высокую эффективность использования топлива, более чем удовлетворительные экологические параметры, а также автономность систем когенерации. Когенерационная установка (рис. 1.9) состоит из четырех основных частей: первичного двигателя, электрогенератора, системы утилизации тепла и системы контроля и управления.

Когенерационные системы, как правило, классифицируются по типу первичного двигателя, генератора, а также по типу потребляемого топлива.

В зависимости от существующих требований роль первичного двигателя могут выполнять поршневой двигатель, паровая или газовая турбина.

В будущем этот список может пополниться новыми технологиями (двигатель Стирлинга, микротурбины, топливные элементы).

Электрогенераторы предназначены для преобразования механической энергии вращающегося вала двигателя в электроэнергию. Они могут быть синхронными или асинхронными. Синхронный генератор может работать в автономном режиме или параллельно с сетью. Асинхронный генератор может работать только

параллельно с сетью. Если произошел обрыв или другие неполадки в сети, то асинхронный генератор прекращает свою работу. Поэтому для обеспечения гибкости применения распределенных ко генерационных энергосистем чаще используются синхронные генераторы.

Теплоутилизатор является основным компонентом любой ко - генерационной системы. Принцип его работы основан на использовании энергии отходящих горячих газов двигателя электрогенератора (турбины или поршневого двигателя).

Простейшая схема работы теплоутилизатора следующая: отходящие газы проходят через теплообменник, где производится передача тепловой энергии жидкому теплоносителю (вода, гликоль). После этого охлажденные отходящие газы выбрасываются в атмосферу, при этом их химический и количественный состав не меняется. В атмосферу уходит и существенная часть неиспользованной тепловой энергии, так как для эффективного теплообмена температура отходящих газов должна быть выше температуры теплоносителя (не менее чем на 30°С), отходящие газы не должны охлаждаться до температур, при которых начинается образование водяного конденсата в дымоходах, что препятствует нормальному выходу газов в атмосферу. Кроме того, отходящие газы не должны охлаждаться до температур, при которых начинается образование кислотного конденсата, что приводит к коррозии материалов (особенно это важно для топлива с повышенным содержанием сероводорода).

Извлечение дополнительной энергии (скрытой теплоты водяных паров, содержащихся в выхлопных газах) возможно только путем понижения температуры отходящих газов до уровня ниже 100°С, когда водяные пары переходят в жидкую форму, что пока невозможно.

В качестве утилизатора тепла в когенерационной системе трудно использовать готовое типовое теплоэнергетическое оборудование. Теплоутилизатор, как правило, проектируется с учетом параметров и характеристик отходящего потока газов для каждой модели поршневого двигателя или турбогенератора и типа применяемого топлива. Многие производители двигателей имеют собственные наработки или используют продукцию своих партнеров в части утилизации тепла, что в большинстве случаев упрощает проектирование и выбор решения.

Для повышения производительности тепловой части когене - рационной системы утилизатор может дополняться экономайзером — теплообменником, обеспечивающим предварительный подогрев теплоносителя отходящими из теплоутилизатора газами до его подачи в основной теплообменник, где нагрев теплоносителя обеспечивается уже теплом отходящих газов двигателя. Позитивным моментом, связанным с использованием экономайзера, является дополнительное снижение температуры отходящих из теплоутилизатора в атмосферу газов до уровня 120°С и ниже.

Когенерация в сельском хозяйстве распространена не очень широко, но ее использование в подавляющем числе случаев приводит к энергосбережению и получению дополнительных прибылей. Многообещающими вариантами использования когене- рации являются производство этанола, сушка зерна или древесины, обогрев теплиц, зданий для содержания домашних животных или жилых домов.

Наибольшую выгоду сельским предприятиям могут принести технологии, использующие в качестве топлива биомассу (например, остатки урожая, древесины или животные отходы). Модули газификации преобразуют сельскохозяйственные и древесные отходы в газы с низкой или средней теплотворной способностью, которые могут использоваться в качестве топлива в подготовленных газопоршневых установках.

Когенерация позволяет решать и экологические проблемы. Технологии, предшествовавшие ко генерации, предусматривали сжигание отходов (из-за невозможности их утилизации), получая в результате большие объемы выбросов загрязняющих веществ из-за неполного сгорания. В дополнение к загрязнению имелись эмиссии от горения вышеупомянутых жидких видов топлива. Когенерация избавилась не только от жидких видов топлива (и соответствующих эмиссий), но и от выбросов от неполного сгорания благодаря много. лучшим условиям сгорания в котле.

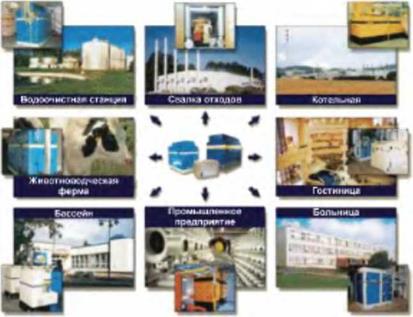

Ко генерационные установки различной мощности позволяют удовлетворить потребности в электроэнергии не только сельскохозяйственных предприятий, но и других объектов народного хозяйства:

установка малой мощности серии Premi (от 22 до 47 кВт) применяется для покрытия собственных потребностей объекта в электроэнергии, отопления и получения горячей воды;

установки средней серии Cento (мощностью до 160 кВт) применяются чаще всего в промышленных объектах, больницах, бассейнах, гостиницах, торговых центрах, спортивных сооружениях, котельных, привязанных к определенному объекту;

установки высшей серии Quanto (мощностью 395-2016 кВт) применяются в крупных промышленных предприятиях и городских котельных, где имеются дефицит электрической энергии и

|

|

большой объем тепловой нагрузки в летнее время.

Возможности использования когенерационных установок приведены на рис. 1.10.

Рис. 1.10. Возможности использования когенерационных установок

Исследования, разработки и проекты, реализованные в течение последних 25 лет, привели к существенному усовершенствованию технологии, которая теперь действительно является хорошо отработанной и надежной. Уровень распространения когене - рации в мире позволяет утверждать, что эта технология энергообеспечения является наиболее эффективной (из существующих).