БЕСПРЕССОВЫЕ ПЕНОПЛАСТЫ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ НА ОСНОВЕ БЕСПРЕССОВОГО ПЕНОПОЛИСТПРОЛА

Б ечт peace выи полтстпродьиый петюпласт можно изготовлять Мумя основными методами: экструзнопным с исшмьзованнем расплава швяимера и гранульиьш, т. е. вспениванием пенопласте из гранул полистирола, содержащих вс^никаюшш"' агент. П^вый метод разработан ам«ри»анской фирмой a Dow Chemical Company» (продукт имеет пвргснмж. незнание стпрефом) и заключается в том, что находящийся в жпй^в-теку - чсм с/эсташии п под оправленным давлением полимер, содсрж&щнп вспенивающий Агент, выпускают из рвак - Яора через ёоило. При этом псдапмср вспенивается вслед - стмЖ peSwote 1 спада давления. При охлаждении масса затвердевает, сохраняя свою эамкн-уч^яченстую структуру.

Несмотря ina относительно высокие фиенко-мехапп - челкпе е Но ii с. г г, a ист, Шл лети с^рофом и простую тех - нолоппу его производства» этот метод, пе получи, и широкого распространения. Существенным недостатком йго является то, что вы. едящий из реактора бесконечный |лЩ< шщлнасга имеет крущэ* «еченпе. При #ав. рев^е Сто па нрямоугольныеш1ементы получается большое и®- отходов. Кроме того, аппарятурпае «формло - ипс > к. п*о процессгидоиолию «чижно.

Фирмой Badiacle Anilin mid Soda Fabrik (i.» BASF разработан другой метод изготовления бесиpecconoiо пенопласта на основе полистирола, принципиально от - .читающийся от метода фирмы «Dow Chemical Com - Цапу». Он заключается в том, что из полимерной массы— полистирола — вначале изготовляют полуфабрикат (вспенивающийся полистирол),' представляющий со - coi частищ>1 в форме шариков (бисера) пли чеш1&к, котЯрые содержат вспенивающий агент — дбычно лег - ю явнжцую жидкость. Переработка зтого полуфабри - ьата н пзд*лия заключается в тепловой обработке час - гльвывшощеи размягчение полимера и появление :icKotQf)qi':i клейкости, расширение частиц вследствие нввврЦкпя вспенивающего агента и вв'аяодугощее скле- ■йчвшие (сплавление) ж межд^ ^обой, в результате 4%- го «А^азуетоя гомогенная масса с замкнуто-ячеистой структурой.

Этот метод изготовления беспрессового полистпроль - нЙ» ггсгоопласта получил песьме широкое применение го мн#гпх странах. По Двппым фирмы В SF в 19SQ г. гбщпч выпуск беспрессового пенополистирола предприятиями фирмы, находящимися в ФРГ, а также в других сРргцах, и по лицензиям фирмы должен был составить okojtq Мб тврс. т, пли принимая расчетный вбъемный re. ee 20 щ/м 7,25 млн. мъ. Предполагается, что производству пенополистирови на веек этик предприятиях в блпжайши* годы возрастет прпмеоно др 250 тыс. г в год, - Что составит оквлс 12,5 млн. мъ панеполнетирола.

Ленинградским научно-исследовательским институтам полимерных пластмасс разработан м^тою изготовления йеспрессового пенополнетпрола из гратул (сус - ниппфгный вспенивающийся полистирол), в принципе va.'rft отличающийся от описанного выше. По этому методу отечественная промышдешность выдрскает плпт- 1тыГ! пенопласт м-аркн ПСБ и самозатухающий марки ПСБ-С. Вспсппва-ющннся полистнроя представляет соткой твердые прозрачные пли мутпо-молочнме частины полимера, содержащие вспенивающий аг^пт.

Вспенив пощий^я полпегирол !Tf получают в результате проведения суспензионной полимерп»ецпн мономера етчрюлв в верной? реде в приветствии стабилизаторе суспензии (лолпвппплового спирта) и инициатора (переписи &ензопла или диштгрнла азоднпз, омасляной кпе. тегпл). Полимеризацию нровоДлт г. пвтотздлвс см - 5 -20 м3, снабженном лопастной мешалкоГ' и паровой рубашкой. В процессе полимеризации в мономере стирола рявномерша распределяется всшзнпваШ - щий агент —изопентаи или нзопентановая фракция с температурой кипения 28—45°С. Все компоненты загружают в автоклав одновременно, после чего автоклав закрывают и, вводя сжатый азот, поднимают давление до 2—3 ат. Затем, пуская пар в паровую рубашку, нагревают массу до 70°С, это сопровождается дальнейшим повышением давления до 5—6 ат. В результате интенсивного перемешивания содержимого автоклава мономер диспергируется, и образовавшиеся при этом капли стирола превращаются в процессе полимеризации в твердые сферические или овальные частицы с равномерно распределенным в них вспенивающим агентом.

В ходе процесса полимеризации, который длится ие менее 17 ч и сопровождается выделением тепла, требуется периодическое охлаждение автоклава водой для предотвращения перегрева массы. По окончании полимеризации автоклав охлаждают до '10°С, снижают давление и постепенно выгружают продукт, пропуская его порциями через центрифугу для промывки и обезвоживания. Так как влажность такого материала еще очень высока, его подвергают искусственной сушке. Высушенный продукт упаковывают в многослойные крафт-бу - мажные мешки с полиэтиленовым вкладышем. При хранении полуфабриката в такой упаковке в сухом помещении с нормальной температурой (не выше 25°С) заводы-изготовители гарантируют неизменность свойств продукта в течение 2 месяцев.

Качество вспенивающегося полистирола определяется содержанием остаточного мономера стирола; молекулярным весом полимера (не менее 35 000), содержанием вспенивающего агента и др. С повышением количества мономера стирола во вспенивающемся полистироле снижается теплостойкость, увеличивается способность полимера к старению, кроме того, ухудшаются санитарные условия для работающих в производстве, перерабатывающем полистирол в изделия, вследствие выделения мономера в атмосферу.

Молекулярный вес определяет прочностные и реологические свойства полимера, поэтому повышение этого показателя в полистироле, который используют для изготовления пенопластов, выполняющих одновременно теплоизоляционные и конструктивные функции, весьма желательно. При получении вспенивающегося поли?-' стирола с более высоким молекулярным весом содер-

'.М

|

К; Сл |

Технические требования к суспензионному вспенивающемуся полистиролу ПСБ и ПСВ-С

|

Полистирол |

Марка |

Цвет гранул |

Содержание мономера в %, Не более |

Содержание вспенивающего агента в %, не менее |

Относительная вязкость полимера, не менее |

Гранулометрический состав-остаток после просеивания на ситах (ГОСТ 3584 -53) с сеткой •V« 1 в %, не менее |

Насыпной вес вспененных гранул в г/л, Не более |

Слипае - мость гранул по классам 0, 1, 2, 3 |

Затухание образца после вынесения из пламени горелки в сек, Не более |

Потеря н весе образца в результате воздействия пламена горелки в течение 5 сек в %> Не более |

|

ПСБ (МРТУ |

Ai |

Бесцветные |

0,25 |

4,5 |

1,6 |

60 |

20 |

0 |

||

|

6-05-959-66) |

А, |

0,4 |

4,5 |

1,6 |

60 |

20 |

0 |

— |

— |

|

|

Б |

0,4 |

4 |

1,6 |

45 |

35 |

1 |

— |

— |

||

|

В |

0,5 |

4 |

1,6 |

10 |

50 |

2-3 |

||||

|

ПСБ-С (МРТУ 6-05-1019-66) |

А2 Б В |

Мутно-молочные |

0,25 0,4 0,4 0,5 |

4 4 4 3,5 |

1,5 1,5 1,5 1,5 |

50 50 30 10 |

25 25 35 50 |

0-1 0-1 2 3 |

5 5 5 5 |

20 20 15 10 |

Примечания: 1. Влажность гранульного полуфабриката ме должна 6i. iti> более 1%. Гранулометрический состав на cm ах с сеткой № 05 в °/п определяют факуяьтатнпно.

Жапне вспенивающего агента в нем обычно увеличивают, с тем чтобы его способность вспениваться (кратность расширения) была не хуже, чем у материала с меньшим молекулярным весом и соответственно меньшим содержанием вспенивающего агента. Однако повышенное содержание вспенивающего агента может явиться причиной быстрого улетучивания его из полуфабриката, при хранении и переработке.

Горловскнй химический комбинат и Кусковский химический завод выпускают вспенивающийся полистирол двух видов: обычный ПСБ и еамозатухающий ПСБ-С. Но каждому виду предусмотрен выпуск четырех марок: Ль Ао, Б н В (табл. 5).

Вспенивающийся полистирол ПСБ и ПСБ-С перерабатывай. l: изделии можно но дну х - и.'in одностадийном технологии. В подавляющем. большинстве случаев применяют двухстадниную технологию, т. е. предварительное вспенивание полуфабриката для получения гранул определенного насыпного веса и окончательное вспенивание пли формование изделий из предварительно вспененных гранул в замкнутом объеме. Обе технологические стадии осуществляют путем тепловой обработки исходного полуфабриката и предварительно вспенен - ныл гранул полистирола. Между первой и второй стадиями гранулы для подсушки и выравнивания внутреннего давления в ячейках с атмосферным выдерживают обычно при нормальной температуре и свободном доступе воздуха от нескольких часов до нескольких суток.

|

Лепии |

По одностадийной технологии изделия из полисти - рольиого пенопласта формуют путем тепловой обоабот-

15 процессе тепловой обработки материал, будучи нагретым до температуры, превышающей температуру стеклования полимера, переходит в эластичное состояние, а вспенивающий агент испаряется, что приводит к расширению гранул. При нагреве в грануле образуются •к сообщающиеся между собой ячейки, отделенные одна от другой тонкими стенками. Форма ячеек довольно сложная. В основном это неправильные, приблизительно сферические многогранники со средним диаметром около 50—Б50 мк. Толщина полимерных стенок в материале с очень низким насыпным весом составляет 1 — 5 ;г/х, что примерно соответствует размеру молекулы полистирола [17]. Молекулы в стенках ячеек находятся в ориентированном состоянии. Степки ячеек представля - кг со'г г анизотропные мембраны, обладающие релак - Счнполн; :мп свойствами. Этим обусловливается упругое п. пепополнетирола и сопротивление его растягивающим усилиям во время расширения газообразных продуктов в ячейке.

Хотя температура стеклования полистирола, не содержащего вспенивающий агент, несколько выше 100°С, полистирол начинает вспениваться примерно при 80°С, что обьяеияется влиянием изопеитапа. Изолентам значительно снижает температуру стеклования полимера, а также влияет па его релаксационные свойства.

|

Ки полуфабриката в замкнутом объеме без предварш расширившихся гранул значительно превышает расчет - телыюго вспенивания и выдерживания. Такой спосоо ньп-{_ Например, согласно расчету (17], при тепловой об - ирименяюг в редких случаях, в основном при изготов - работке полуфабриката, содержащего 6% вспенпваю- пзделпй с объемным весом не менее 60 /сг, лг. ШСГ0 агапта< минимальный |

|

Паеыппоп |

|

Вес вспененных При этом способе наблюдается значительное снижение грану т полистирола даже без учета растворимости плотности, а следовательно, ухудшение фпзико-меха-вспениватсля в ннческих свойств материала в готовом изделии по направлению снизу вверх. |

Выше отмечалось, что расширение гранул полистирола при нагревании происходит вследствие испарения вспенивающего агента. Предполагаемое расширение 1 ранул с, достаточной точностью может быть вычислено теоретически, однако сравнение этих данных с экспериментальными показывает, что действительный объем

Полимере, потерь вследствие диффузии! срез стенки ячеек и сопротивления стенок растяжению толжеи составить около 24 кг/м3. Фактически же при 5сле;мваннн получается материал с насыпным весом 12—14 кг/м3. Исходя из этого можно сделать вывод, что тишь около 50% расширения гранул обеспечивается за :чег испарения вспенивающего агента, а остальное рас - гпрение происходит вследствие влияния других факто

ров. Считают, что одним из таких факторов является проникание в ячейки гранул теплоносителя — водяного пара или воздуха (при вспенивании горячим воздухом). При этом проникание теплоносителя в ячейки, несмотря на некоторое избыточное давление в них, происходит значительно быстрее, чем улетучивание паров вспенивающего агента из ячеек.

Стенки ячеек в этом случае можно рассматривать как разновидность полунепроницаемых мембран, позволяющих повышать давление в ячейках, что способствует дополнительному расширению гранул. J

А. А. Берлин [1] рассматривает проницаемость газов через пленки органических высокомолекулярных соединений как процесс, слагаемый из трех последовательных стадий:

1) поглощенно (сорбция) пленкой галоп;

2) диффузия газа через толщу пленки;

3) десорбция продпффундировавших газов с поверхности противоположной стороны пленки.

Количественно газопроницаемость характеризуете; коэффициентом проницаемости Р:

Dp

Do

Dx

Где!) — коэффициент диффузии; а—коэффициент сорбции (раство Dp

Римости), градиент давления газа в пленке полимера.

Если значение градиента давления газа равно еди нице, то коэффициент проницаемости представляет сс бой произведение коэффициентов диффузии и сорбции

P = DG. (!

Коэффициент диффузии в основном зависит с структуры и химического строения полимера, а так» от молекулярного веса газа, а коэффициент сорбции - от природы диффундирующего газа.

Исследованиями установлено, что при увеличем молекулярного веса газов одинакового химическое состава растворимость увеличивается, а коэффицщу диффузии уменьшается. Однако D уменьшается обыч! быстрее, чем повышается растворимость, поэтому в к печном итоге с увеличением молекулярного веса коэ< фициент проницаемости, как правило, уменьшаете Для газов различного химического типа эта закономе ность не выдерживается. Водяные же пары являют исключением. Известно, что проницаемость через полистирол водяных паров выше: в 4100 раз, чем азота; в 1100 раз, чем кислорода, и в 130 раз, чем углекислого газа. Для полимерных пленок другого химического состава и структуры абсолютные цифры проницаемости водяных паров и других газов (N2, 02, С02) и их отношения изменяются в весьма широких пределах.

Причины различий и значительных изменений проницаемости в зависимости от типа пленки полимера, а также причины аномального поведения водяных паров при вспенивании полистирола еще не полностью изучены Эти вопросы должны явиться предметом дальнейших исследований.

При тепловой обработке полуфабриката применяют различные теплоносители: водяной пар, горячую воду, воздух. Можно также использовать инфракрасное излучение. Изучение особенностей процесса предварительного вспенивания при помощи различных теплоносителей позволило установить зависимость кинетики вспенивания, степени расширения гранул и их качества от вида теплоносителя. Выбор типа теплоносителя зависит от объема и условий производства и характера изделий.

Горячую воду используют в качестве теилоносител? в лабораторных установках и небольших производствах. Оборудование, применяемое для предварительного вспенивания в горячей воде, весьма несложно — обычно это ванны с механическим или ручным перемешиванием, в которых температура воды поддерживается в пределах 85—98°С. Поскольку процесс вспенивания протекает при относительно низкой температуре и сравнительно медленно, упрощается контроль за ходом процесса, особенно при высоком насыпном весе гранул (70—S0 Кг/м3).

Для предварительного вспенивания полуфабрикат засыпают в ванну и перемешивают в течение всего процесса обработки для обеспечения постоянного контакта гранул с водой. В зависимости от требуемого насыпного веса гранул на каждом квадратном метре водного зеркала может вспениваться от 500 до 1000 г полуфабриката. Предварительно вспененные гранулы имеют очень высокую влажность (до 60% по весу). Перед загрузкой в бункеры запаса влага должна быть удалена. Для этого обычно гранулы центрифугируют и затем сушат в сушильных установках.

|

'ЛЧ |

29

Горячий воздух является малоэффективным тепло - гиосителем из-за незначительного теплосодержания и низкого коэффициента теплоотдачи, поэтому длительность предварительного вспенивания этим теплоносителем примерно в 4—5 рае больше, чем прп вспенивании паром. Кроме того, в процессе предварительного вспенивания полистирола горячим воздухом теряется много вспенивающего агента, а также наблюдается оп - лавтеппс поверхности и образование поверхностной стекловидной пленки. Положительной стороной вспенивания горячим воздухом является то. что гранулы получаются совершенно сухими и ячейки их достаточно заполнены воздухом, поэтому' материал, qpa^v после пре - дварнтедыивго вспенивания без промежуточной выдержки может быть использован для формования т - Tc. ftnn. Этот спосоО п|н ишрип ншого исчкчшвлппя иногда применяют в нропзводств-е специальных изделий объемным вецом 60 кг/мя и бспес.

Предварительное всшпивание 1ракул путем нагрева их инфракрасными лучами немногим отличается от вспенивания горячим воздухом, Поп этом способе наблюдаются значительная неравномерность расширения отдельных грапп м (поскольку обычно начинает расширяться та сторона гранулы, которая подвергается облучению), большие потерн вспенивающего агента и образование стекловидной оболочки. Скорость вспенивания грпнул примерно та же, что и прп вспенивании горячим воздухом.

По сравнению с перечисленными теплоносителями водяной пар оказался напболеа экономичным и удоб - ным ллл предварительного вспенивания полуфабриката Пртмущества пара Заключаются в том, что он аккумулирует относительно большой количество тепловой энергии, н. ме. ет выqokhii коэффициент теплоотдачи, благодаря чему гр л пулы быстро и равномерно нагреваются. Как указывалось, водяной пар, с^падая уникальной способностью диффундировать через полистирольиые тенки, быстро проникает ь ячейни гранул, обеспечивая дополнительное расширение последних. В производстве пеноролистнрола н, в частности, для предварительного вспенивания пешгетирфяьнежо полуфабриката ире- пмущеогвеппо применяют водяной нар. В да/и нен'пем при оннсапин технологического процесса и оборудования будег полраз меваться только - jtot теплоноситель.

Creireiib расширения i ранул полистирола зависит от гранулометрического состава, содержания вспенивающего а го п I а, вида п температуры теплоносителя и длп - гельнФбти его воздействия.

|

/ = |

|

(3) |

Пожазвтелсм степени расширения является коэффициент вспенивания К, определяемый из отношения объема предварительно вспененных гранул V к исходному объему полуфабриката VV-

Го

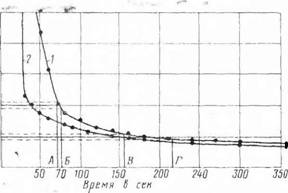

.зависимость насыпного веса гранил от длительности тепловой обработки горячий воздухом и водяным паром характеризуется кривыми, приведенными па рис. 5.

Рис. 5. Зависимость насыпного веса гранул ие - нополистирола от длительности обртботки паром и воздухом температурой

I - 2 — П0°С; 3 — [20°С (--------------------------- воздух;

---------- паи)

Как видно из графика, насыпной вес гранул снижается во времени до определенного минимума, после которого он снова Несколько увенчивается. Снижение насыпного веса продолжается, по всей вероятности, до те«х пор, пока газ диффундирует в ячейки гранул. Экстремальная точка соответствует моменту установления равновесия парциального давления внутри ячеек с атмосферным. При дальнейшем воздействии температуры пары пзопептаиа медленно диффундируют из ячеек,

внутреннее дцвдедие становится ниже атмосферного, что приводит к деформации (упадке) гранул и, следовательно, к повышению их насыпною вес i.

Xapawep кривой, определяющей кинетику вспенивания, и положение экстремальной точки, соответствующее моменту восстановления равновесия парциального давления в ячейках и атмосферного давления, действительны для проведения процесса предварительного вспенивания при определенной температуре в изотермических условиях. Изменение температуры теплопоептедя в, чечет за соОсч изменение характера кривой и положения экстремальной точки. При повышении температуры увеличивается объем газовой смеси в ячейках, снижаются вязкость и рела1аацноиныс свойства полимера, "что ведет к сокращению длительности процесса вспенивания, енпжепшо минимального насыпного веса, и наоборот. Однако повышать температуру теплоносителя можно только до определенного предела, при котором напряжение в полимерных стенках ячеек остается ниже временного сопротивления их. Иногда может возникнуть значительная неравномерность структуры гранулы, что приведет к разрушению ячеек, расположенных у наружной поверхности гранулы, и к ее усадке. Минимальная температура теплоносителя должна быть несколько выше температуры стеклования полимера, т. е. перехода его из стеклообразною состояния в эластичное Практически предварительное вспенивание проводят при температуре от 95 то 110°С.

Существуют два способа предварительного вспенивания паром: периодический и непрерывный.

Периодический способ предварительного вспенивания заключается в том, что определенное количество (обычно объемная доза)гпанул полистирола засыпают ь агрегат для предварительного вспенивания и нагревают в течение установленного времени паром определенных параметров. Ддя обеспечения равномерного обогрева и предотвращения комкования гранулы во время вспенивания перемешивают лопастной мешалкой. Полу чаемый насыпной вес пре [варителыю вспененных гранул, как уяйфьифяве», бавпеит от свойств гранулированием да^пстпрола. параметров пара и длительности тепловой обработки Обычно в таких установках соблюдшие режима прсдварии'^ьнбго' mпенннаипн гранул заключается g выдерживании определенных температуры и длите ii. hochi процесса. К основным недостат

кам такого способа относятся значительные колебания насыпного веса гранул, вызываемые даже небольшими изменениями параметров пара (в пределах точности регулирующей аппаратуры), а также вследствие нестабильности свойств гранул полистирола, наблюдаемой иногда даже в пределах небольшой партии (влажность, гранулометрический состав, содержание порообразова - тсля и др.). При этом способе требуются постоянный контроль насыпного веса в процессе предварительного вспенивания и корректировка режима.

В более совершенных автоматических установках периодического действия, в которых степень вспенивания гранул контролируется по объему фотоэлектрическим устройством (фотоэлементом), вспенивание осуществляется с большой точностью (до ±0,5 кг'м3). В этом случае необходимый насыпной вес достигается автоматически независимо от колебания параметров пара и изменения свойств вспенивающегося полистирола. Регулируют насыпной вес путем изменения положения фотоэлементов по высоте агрегата для предварительного вспенивания.

Использование автоматических установок периодического действия с фотоэлектрическим контролем особенно желательно тогда, когда необходимо получать гранулы с относительно высоким насыпным весом (более 30 кг/м3 ), например для изготовления конструкционного пенопласта, к которому предъявляются повышенные требования по прочности, а следовательно, по объемному весу.

При непрерывном способе предварительного вспенивания полистирол, непрерывно подаваемый питающим устройством, проходит с определенной скоростью через вспениватель. При этом он нагревается паром, также непрерывно поступающим в агрегат, и вспенивается до нужного насыпного веса. Недостаток этого способа (так же, как и периодического)—значительные колебания насыпного веса при неизбежных колебаниях давления пара и изменениях свойств вспенивающегося полистирола. Наблюдается и неравномерность вспенивания в результате того, что длительность нахождения грапул во вспенивателе неодинакова.

|

33 |

При подготовке гранул для изготовления теплоизоляционного пенопласта, обычно вспениваемых почти до минимально возможного насыпного веса, может быть

■2 Зак-. 192

прппяг любой сносок ире, л,вЯрптельпого вспенивания. Это подтверждается и графиком (рис. 6), характеризующим кинетику вспенивания гранул. Например, участок Л Б кривой 1 характеризует резкое изменение на сыпного веса гранул за короткий отрезок времени. Для того чтобы поучить гранулы насыпным весом 40 кг/м3 С девуском ±2 кг/л;3, необходимо выдержать режим в пределах 73—77 а любое изменение параметров теплоносителя пли свойств полистирола длл вспенивания повлечет за собой резкое повышение или понижение веса гранул.

S:

В то же время гранулы насыпным весом 20 кг/м3 с же допуском могут вспениваться в течение длительного времени (участок ЙП, при этом небольшие колебания параметров пара и свойств гранул не могут в вначителыюн мере отразиться на степени вспенивания полистирола. В этих случаях вполне применимы установки непрерывного действия и обычные установки периодического действия (бе:| фотоэлектрического контроля насыпного веса).

|

Рис, С. Кпп-етшса пспсиивалия «^апул пенололнетирола иароч с температурой 1 — 105ЧС; 2 — 115°С |

Вспененные до требуемого насыпного веса гранулы и только что выгруженные из фрегата для предварительного вспенивания имеют довольно высокую влажность, которая отрицательно созывается на результатах кондиционирования., затрудняет заполнение форм, удлиняет процесс формования и снижает качество пенопласта. Поэтому гранулы перед загрузкой в бункс-

pa для кондиционирования подсушивают обычно в потоке теплого воздуха температурой 50—60°С.

При охлаждении гранул находящиеся внутри них пары изопентана и воды конденсируются, и в ячейках? о - здается разрежение В этот момент механическая прочесть и упругость гранул очеиь малы. При притожённи нагрузки гранулы легко деформируются, А после <?ня - Ti I ее не восстявавливают свою форму. Если коэффициент вспенивания гранул приближается к наибольшему пределу, то толщина, а следовательно, и устойчивость стенок ячеек очень малы, и own не могут выдержать внешнее давление. В этом случае гранулы могут дать усадку, и насыпной «ее, их увеличится.

Свел. евспеиенные грЯм^Ш пенополистпроде гранс- портнрвеать следует осторожно. Райпопальным способом транспортирования этого материала является пневматический. Однако при этом не рекомендуется пропускать г^ануты, особенно с очень малым насыпным весом, через вентилятор, так как они могут быть повреждены крыльчаткой. Более приемлем эжекционный способ транспортирования.

В процессе вспенивания и в результате трелия при т[ экспортировании гранулы электризуются, что является причиной прилипания их к стенкам бункеров, трубопроводов, форм и т. д. Это явление вызывает некоторые затруднения при транспортировании гранул и заполнении форм, поэтому необходимо проверить мероприятия по отводу статического электричества.

|

35 |

Предварительно вспененные гранулы одинакового диаметра, которыми заполнена форма, в действительности занимают лишь около 60% ее объехма, а остальное составляют межгранульные прщввжутки. При смешивании гранул различного диаметра мелкие грануЯы помещаются в промежутках между крупными и птотность заполнения формы такой смесью повышается. Эти обстоятельства должны учитываться при формовании изделии. В то же время для получения пенопласта с равномерной Структурой и высокими физико-механическими свойствами гранулы, используемые при формовании изделии, должны обладать такой способностью расширяться, при которой обеспечиваются заполнен tie межгранульных промежутков и развитие необходимого избыточного дав тения в форме, повышающего силавляемость гранул между <?обой. Однако газы, заполняющие ячейки гранул (особенно с малым насыпным весом), сразу же nSbie предва-

Зпк. ш

рительного вспенивания не обеспечивают такое дополнительное расширение гранул и развитие избыточного давления в процессе формования, прп котором может быть получен пенопласт с оптимальными физико-механическими свойствами. Такие гранулы должны быть предварительно подвергнуты дополнительной обработке — кондиционированию, т. е. выдерживанию в течение определенного срока при свободном доступе воздуха и нормальной температуре. При этом в ячейки гранул проникает воздух, и давление в них выравнивается с атмосферным. Остаточное количество вспенивающего агента в ячейках и диффундировавший в них при кондиционировании воздух обеспечивают достаточную вспенивающую способность гранул при формовании изделий. После кондиционирования гранул])! приобретают необходимую упругость, выдерживают более высокую нагрузку при сжатии и частично восстанавливают свою форму после снятия сжимающей нагрузки.

Изучение кинетики поглощения гранулами воздуха показало, что этот процесс занимает довольно длительное время, исчисляемое часами и даже сутками. Это объясняется тем, что проницаемость стеиок ячеек (полистирольных пленок) по отношению к воздуху очень мала-— она в сотни раз меньше, чем по отношению к водяным парам.

Объем воздуха, поглощаемого гранулами, а следовательно, и сроки кондиционирования находятся в прямой зависимости от степени расширения (коэффициента вспенивания) гранул. Имеется также определенная зависимость этих показателей и от температуры воздуха. В диапазоне температур 22—26°С в гранулы диффундирует наибольшее количество воздуха, в то же время из них улетучивается минимальное количество вспенивающего агента (21]. При пониженных температурах повышается растворимость вспенивающего агента в полимере и снижается скорость диффузии воздуха в ячейки гранул. При повышенных температурах снижается растворимость вспенивающего агента, но также уменьшается и объем ■диффундирующего в ячейки гранул. воздуха, поэтому вспенивающая способность таких гранул снижается.

Кинетика поглощения воздуха предварительно вспененными гранулами может быть определена прп помощи простого прибора, представляющего собой стеклянную колбу, соединенную с градуированной U-образной трубкой, частично заполненной подкрашенной жидкостью.

В колбу насыпают свежевспененные гранулы, и прибор помещают в термостат, в котором в течение всего коемепн опыта поддерживают заданную температуру. По мере поглощения гранулами воздуха в колбе создается некоторое разрежение, и уровень жидкости в трубке изменяется. Объем поглощенного воздуха определяют по разности уровней в обеих половинах трубки. Чтобы не допустить засасывания жидкости в колбу, следует уравновешивать давление внутри системы с атмосферным, открывая по мере надобности воздушный краник. Общее количество поглощенного воздуха определяется как сумма отдельных показателей разностей уровней жидкости в обеих половинках трубки.

При хранении из предварительно вспененных гранул постепенно улетучивается вспенивающий агент. Поэтому для материала с определенным насыпным весом устанавливается не только наименьший срок кондиционирования, в течение которого в гранулы успевает диффундировать воздух, но и наибольший срок хранения, в течение которого потери вспенивающего агента еще не настолько велики, чтобы это отрицательно сказывалось на качестве изделий, формуемых из таких гранул.

Диффузия вспенивающего агента из ячеек зависит от площади наружной поверхности гранулы и длины пути (в данном случае от диаметра гранулы), проходимого газом. Очевидно, что мелкие гранулы обладают меньшей жизнеспособностью, чем крупные, так как быстрее теряют нзопентан. Жизнеспособность гранул диаметром 6— 7 мм составляет около двух недель, тогда как гранулы диаметром 1—2 мм при том же насыпном весе имеют жизнеспособность только 2—4 дня [20]. При превышении оптимальных сроков хранения вспененных гранул потери вспенивающего агента могут явиться причиной значительного ухудшения условий формования и снижения физико-механических свойств готового пенополистирола.