ПЕНОПЛАСТЫ НА ОСНОВЕ АМИНОСМОЛ

Одним из наиболее распространенных синтетических пенопластов является материал на основе карбамидной смолы, известный под названием ипорка еще с 1930 г. Существует несколько методов получения пенопластов:

1) вспенивание вязких полимерных композиций под действием газа, выделяющегося при разложении органических газообразова - телей (обычно порофора) при повышенной температуре в определенной среде;

2) введение в смолу сжатого газа или легкокипящих жидкостей. После снятия давления или прекращения нагревания выдет ляется газ и образуется ячеистая структура пенопласта;

3) непосредственное введение газа в низковязкий полимер при механическом взбивании быстро вращающейся мешалкой.

Преимуществом последнего метода является исключение»доро- гостоящего эмульгатора, легкость проведения процесса непрерывным способом и высокая производительность аппаратуры. К недостаткам относится прежде всего тот факт, что пенопласт отличается низкой плотностью из-за наличия межклеточных капилляров, Этот метод применяется для получения пенопласта на основе карбамидной смолы.

ПОЛУЧЕНИЕ ПЕНОПЛАСТОВ НА ОСНОВЕ КАРБАМИДНЫХ СМОЛ

Кратность пены — это отношение объема пены к объему жидкости, из которой она образована. Кратность пены увеличивается с ростом размеров ячеек и увеличением их числа, а следовательно, с уменьшением толщины стенок. Уменьшение толщины стенок ячеек пены возможно только до определенного предела, определяемого равновесием между давлением газа внутри ячйки и прочностью пленки, образующей стенки ячейки. Если давление газа превышает предел прочности пленки жидкости, образующей стенки ячеек, то происходит разрыв стенок и исчезновение пены. Если скорость исчезновения пены и скорость вспенивания равны, пена достигает максимальной кратности, объем ее не увеличивается и при дальнейшем перемешивании.

Уменьшения кажущейся плотности карбамидной пены можно достигнуть разбавлением смолы. В то время как толщина стенок ячеек перед отверждением остается без изменений, содержание в них сухого вещества, а следовательно, толщина и масса, уменьшаются.

|

Начальная стадия |

Пена, не содержащая отвердителя, оседает, и структура ее по истечении определенного времени разрушается. Механизм исчезновения пены (коагуляция) состоит в стекании двух параллельных поверхностных слоев жидкости, находящейся у стенок ячеек, в результате чего стенки становятся все тоньше и в конце концов лопаются. Подобный процесс может протекать на наружной поверхности пены при испарении жидкости. Стабильность пены характеризуется скоростью ее оседания. С ростом вязкости жидкости скорость стекания ее со стенок ячеек уменьшается, и стабильность пены возрастает. Мерой стабильности пены21 является продолжительность ее полного исчезновения в наполненной вертикальной стеклянной трубке длиной 1 м.

Пена, не содержащая отвердителя, оседает, и структура ее по истечении определенного времени разрушается. Механизм исчезновения пены (коагуляция) состоит в стекании двух параллельных поверхностных слоев жидкости, находящейся у стенок ячеек, в результате чего стенки становятся все тоньше и в конце концов лопаются. Подобный процесс может протекать на наружной поверхности пены при испарении жидкости. Стабильность пены характеризуется скоростью ее оседания. С ростом вязкости жидкости скорость стекания ее со стенок ячеек уменьшается, и стабильность пены возрастает. Мерой стабильности пены21 является продолжительность ее полного исчезновения в наполненной вертикальной стеклянной трубке длиной 1 м.

|

Ка |

![]()

![]()

|

Конечная стадия Рис. X. 1. Схема роста и строения ячеек пенопласта, полученного введением газов в смолу (а) и механическим взбиванием (б). |

Метод образования газа из жидкости с помощью эмульгатора или легкокипя - щих жидкостей и метод введения газа при механическом взбивании пены приводят к получению пены различной структуры1 (рис. X. 1). При механическом «вбивании» газа в жидкость каждый возникший пузырек имеет собственную оболочку из жидкости. Если ячейки пены разрастаются и соприкасаются, происходит их взаимное сжатие и деформация поверхности, и находящийся в местах соприкосновения ячеек воздух образует так называемые треугольники и капилляры Гиббса24 и занимает определенный объем пены. Объем, занятый этими капиллярами, в большой степени зависит от структуры пены. Карбамидная пена состоит из закрытых ячеек и открытых пространств между ячейками. От объема каналов Гиббса зависит водопоглощение пены.

Метод образования газа из жидкости с помощью эмульгатора или легкокипя - щих жидкостей и метод введения газа при механическом взбивании пены приводят к получению пены различной структуры1 (рис. X. 1). При механическом «вбивании» газа в жидкость каждый возникший пузырек имеет собственную оболочку из жидкости. Если ячейки пены разрастаются и соприкасаются, происходит их взаимное сжатие и деформация поверхности, и находящийся в местах соприкосновения ячеек воздух образует так называемые треугольники и капилляры Гиббса24 и занимает определенный объем пены. Объем, занятый этими капиллярами, в большой степени зависит от структуры пены. Карбамидная пена состоит из закрытых ячеек и открытых пространств между ячейками. От объема каналов Гиббса зависит водопоглощение пены.

Для производства пенопластов используют обычно карбамид- ную смолу с понижен ным-ходержа ни ем, свободного формальдегида. Поликонденсация проводится до получения вОзможнО более вязкой смолы, что увеличивает стабильность пены. От степени разбавления смолы зависит кажущаяся плотность пенопласта. Для уменьшения хрупкости готового продукта можно вр._время поликонденсации вводить пластифицирующие вещества, ^например глицерин, гексанатриол и др. Необходимым условием получения достаточно стабильной пены является наличие в реакционной массе поверхностно-активных веществ, снижающих поверхностное натяжение.

Пенообразователи (эмульгаторы) представляют собой соединения, содержащие сильнополярные группы при углеводородных

Радикалах. Эти соединения адсорбируются на границе вода — воздух, причем происходит гидратация полярных групп, которые прочно связываются с молекулами воды в результате электростатического взаимодействия. Молекулярный слой пенообразователя находится на поверхности жидкости, Образуя стенки ячеек пены. Неполярные углеводородные радикалы направлены в сторону газообразной фазы. По мере увеличения концентрации пенообразователя поверхностное натяжение уменьшается, а легкость образования пены и ее стабильность возрастают, достигая максимума при неполном насыщении поверхности низкомолекулярными полярными пенообразователями15. Для каждого пенообразователя существует определенная оптимальная концентрация.

Известнр много пенообразователей разных типов, например мыла, мерсоли, игепоны, сапамины и т. п. Для получения пенопласта на основе карбамидной смолы пригодны только пенообра-1 зователи, которые активны как в нейтральной, так и в кислой среде (при pH 2—3), Пенообразователи, разлагающиеся в кислой среде и уменьшающие кислотность среды (например, мыла), не пригодны. При использовании веществ, активных в нейтральной среде и неактивных в кислой, можно получать пену, которая оседает сразу же при подкислении смолы2б.

В качестве катализаторов при получении пенопластов обычно применяют фосфорную кислоту; она характеризуется быстрым каталитическим действием, не вызывает коррозии ни аппаратуры, ни металлических деталей, с 'которыми соприкасается пенопласт, способствует получению стабильной пены. Иногда в - качестве катализаторов применяют сульфированные углеводороды.

Получение пенопласта на основе карбамидной смолы может осуществляться периодическим и непрерывным методами. Периодический метод широко применялся при зарождении производства пенопластов; в настоящее время он представляет только исторический интерес. При получении пенопласта этим методом пену взбивают в цилиндрическом сосуде с помощью быстро вращающейся мешалки. В сосуд вводят смолу, содержащую растворенный пенообразователь, а в конце взбивания добавляют разбавленный раствор кислого катализатора. По другому способу вспенивают раствор пенообразователя с катализатором, а потом вводят раствор карбамидной смолы в готовую пену. Преимущество второго способа состоит в том, что используют сильно разбавленную кислоту, и поэтому не происходит подкисления смолы, что способствует увеличению однородности и стабильности пены. Жизнеспособность пены (период от момента смешения смолы с кислотой до начала желатинизации) зависит от ее температуры и количества добавленного катализатора и равняется 1—3 мин. Это дает возможность выгружать неотвержденную пену в формы и обусловливает быстрое последующее отверждение.

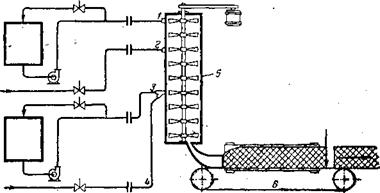

Непрерывным способом пенопласт получают в цилиндрическом вертикальном бункере, снабженном быстро вращающейся мешал

Кой (рис. X. 2). Сырье поступает в цилиндр через четыре трубопровода. Сначала вводят раствор кислоты и пенообразователя (трубопровод 1). По трубопроводу 2 под давлением подается такое количество воздуха, которое необходимо для получения заданного объема пены. Пена проталкивается воздухом и лопастями мешалки вниз, в направлении выпуска. По трубопроводу 3 в пену вводят 40%-ный раствор карбамидной смолы. Происходит быстрое перемешивание, причем смола равномерно растекается по пленке пены-носителя. Раствор карбамидной смолы в случае необходимости можно разбавить водой, которая подается по трубопроводу 4.

|

Рис. X. 2. Схема устройства для непрерывного производства пенопласта на основе карбамидной смолы: / — трубопровод для подвода смеси воды, кислоты и пенообразователя; 2 воздухопровод; 5 —трубопровод раствора карбамидной смолы; 4 —трубопровод воды-разбавителя; 5-бункер-мешалка; б —ленточный транспортер. |

Смола находится в аппарате в течение 3—4 мин; pH подкисленной смолы равен 1,8—2,0. Пена при повышенном давлении выводится из сосуда через узкую щель внизу (или вверху) и потом в выходном сопле формуется в куски прямоугольной формы. Из сопла пенопласт может выгружаться непосредственно в формы или на транспортер. Потом пенопласт режется на блоки требуемой длины, которые остаются на 2—3 ч для окончательного отверждения. В это время из смолы удаляется излишек воды. Кажущаяся плотность отвержденного влажного пенопласта после удаления излишка воды составляет 40—50 кг/м3 и почти не зависит от количества использованной при его получении воды. Количество воды, которое осталось в пенопласте и которое следует удалить во время сушки, равно 3 объемн% (т. е. около 30 кг/м3), что соответствует объему каналов Гиббса 24.

После отверждения блоки помещают в сушилку: периодическую — камерную или непрерывного действия — туннельную. Поскольку во время сушки происходит объемная усадка пенопласта на 20%, для предотвращения растрескивания блоков их следует

Сушить при температуре, не превышающей 40—45 °С, и при высокой относительной влажности воздуха. Пенопласт сушится в течение 3—5 суток в зависимости от толщины блоков.

Для устранения неприятного запаха формальдегида перед выгрузкой блоков пенопласта из 'сушилки проводится их аммониза - ция, например путем введения в сушилку газообразного аммиака. После выгрузки блоков из сушилки запах аммиака быстро улетучивается. Готовый пенопласт поставляют в виде блоков и плит требуемых размеров, упакованных в картон. Отходы можно упаковывать в пакеты из пленки.

Однако гораздо выгоднее получать пенопласт непосредственно иа месте его потребления2'9. Для этой цели сконструировано

|

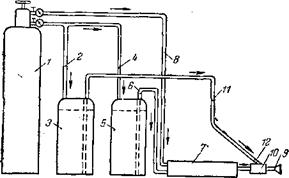

Рис. X. 3. Схема переносного аппарата для получения пенопласта: / — баллон со сжатым воздухом (или компрессор); 2, 4, 6, 8, 11 — трубопроводы; 3 —бункер с раствором смолы; 5 —буикер с раствором пенообразователя; 7 —пистолет; 5 —сопло; 10— смесительная камера; 12 — смесительное сопло. |

Специальное переносное приспособление. Схема переносного устройства приводится на рис. X. 3. Воздух из баллона 1 под давлением 4,5 кгс/см2 через трубопроводы 2 и 4 подается в напорные баки 3 с раствором смолы и 5—с кислым пенообразователем. Пенообразователь через трубопровод 6 поступает в пистолет 7, где вспенивается, и под давлением - воздуха, вводимого по трубопроводу 8, поступает в камеру 10, куда через сопло 12 по трубопроводу 11 вводится карбамидная смола. Оба компонента тщательно перемешиваются, выводятся наружу через сопло 9, соединенное с аппаратом эластичным каучуковым шлангом, и наносятся на изделия, после чего в течение нескольких десятков секунд смола отверждается.

Степень вспенивания зависит от соотношения компонентов во вспениваемой жидкости, от давления и размеров вспенивающей трубы. Установлено, что наибольшая степень вспенивания (90- кратная) 21 получается при давлении 4,5 кгс/см2. Производительность агрегата равна 1 л пены/с. В аппарате достигается 70-крат - ное вспенивание, которое, однако, после введения смолы уменьшается до 25—30-кратного в результате частичного уничтожения ячеек давлением воздуха. Продолжительность высыхания пены равна 48 ч. Кажущуюся плотность пенопласта на основе карбамид - ной смолы можно регулировать в пределах 4—25 кг/м3. Во время сушки на воздухе на поверхности пенопласта образуется тонкая гладкая пленка отвержденной смолы.

СВОЙСТВА ПЕНОПЛАСТОВ НА ОСНОВЕ КАРБАМИДНЫХ СМОЛ

Пенопласты на основе карбамидных смол относятся к жестким пенам. Они характеризуются наименьшей кажущейся плотностью среди всех пенопластов. Кажущаяся плотность такого пенопласта может достигать 4 кг/м3. Такое большое содержание воздуха обусловливает отличные изоляционные свойства материала как термические, так и акустические. Ниже приведены коэффициенты теплопроводности пенопласта на основе карбамидной смолы при разных температурах27:

Кажущаяся плотность пенопласта, кг/м3 ... 10 10 10 15 15 15 15 15 15 15

Температура, °С 25 35 45 0 10 20 40 60 80 100

Коэффициент теплопроводности,

Ккал/(м2-чтрад) 0,023 0,027 0,031 0,0270,0285 0,030 0,035 0,0405.0,047 0,05

Как видно, особенно при низкой температуре они очень близки к коэффициенту теплопроводности воздуха, который равен

0, -02 ккал/(м2-ч-град), что, собственно, является предельной теоретической величиной для коэффициентов теплопроводности. Теплопроводность пенопласта изменяется очень незначительно в широком интервале температур; она в 15 раз меньше, чем теплопроводность твердой невспененной смолы, из которой получают пену. Теплопроводность влажного пенопласта на 60% выше, чем сухого. Ниже приводится для сравнения теплопроводность различных изоляционных материалов22:

Коэффициент теплопроводности, ккал/(м2.ч*град)

TOC o "1-5" h z Шлаковата...................................................................... 0,073

Стеклянное волокно....................................................... 0,064

Пробковые плнты........................................................... 0,038

Пенопласт на основе карбамндной смолы 0,025

Теплоемкость пены очень низкая — 3,3 ккал/кг.

Капиллярные каналы, имеющиеся в пенопласте, обусловливают хорошие звукопоглощающие свойства, Значения коэффициента

Поглощения звука пенопластом плотностью 0,015 г/см3 при разных частотах приведены ниже24:

Частота колебаний, Гц.... 128 181 256 362 512 725 1024 1450 2048 5900 4096

Коэффициент

Поглощения .'..0,2 0*12 0,29 0,48 0,55 0,63 0,67 0,60 0,62 0,73 0,85

Максимум поглощения звука. наблюдается при частоте ~ 1000 Гц, что можно объяснить резонансом, возникающим между колеблющимся слоем воздуха и поверхностным слоем пены.

Данные о поглощении звука (в %) перфорированным пенопластом (степень перфорации 3%) приведены ниже4:

|

Частота звука, Гц. . . Пенопласт без воздушной подушки толщиной |

100 |

200' |

400 |

800 |

1600 |

3200 |

6400 |

|

3 см............................. |

9 |

23 |

58 |

70 |

89 |

78 |

77 |

|

4 см. ......................... |

10 |

34 |

78 |

85 |

93 |

86 |

79 |

|

5 см. . . . . . . . Пенопласт толщиной 3 см с воздушной подушкой |

12 |

44 |

83 |

92 |

95 |

92 |

83 |

|

5 см............................. |

18 |

28 |

68 |

60 |

70 |

80 |

60 |

|

10 см.......................... |

27 |

38 |

72 |

57 |

78 |

79 |

72 |

|

15 см.......................... |

38 |

52 |

63 |

53 |

80 |

77 |

60 |

|

20 см.......................... |

53 |

50 |

57 |

57 |

69 |

78 |

62 |

|

25 см.......................... |

57 |

62 |

58 |

59 |

83 |

78 |

50 |

|

30 см.......................... |

68 |

65 |

54 |

69 |

80 |

80 |

82 |

Сухой пенопласт поглощает звук лучше, чем влажный.

Механическая прочность пенопласта невелика, поскольку существует система капилляров, образующая как бы сетку внутренних трещин. Прочность зависит от плотности пенопласта. Например, прочность при сжатии пенопласта с плотностью 0,015 г/см® равна 0,1—0,2 кгс/см2; при плотности 0,15 г/см3 прочность возрастает до 4,2—4,8 кгс/см2. Поскольку обычно используются пены с наименьшей плотностью, а следовательно, с небольшой механической прочностью, они никогда не применяются как конструкционные материалы. Поэтому механическая прочность пенопластов играет роль только при транспортировке и мон1,аже. Сжатие. пенопластов можно повторять многократно без существенных изменений материала 17.

Пенопласты эксплуатируют обычно при температурах, не превышающих 50 °С. Низкая температура (до — 70 °С и. даже до — 190°С) не влияет на свойства пенопласта2. Пенопласты на основе карбамидных смол могут эксплуатироваться при температурах1 до 110°С и выдерживают без явного разложения температуру ]150°С в течение 4—8 ч2. Термическое разложение пенопласта происходит при температуре выше 200 °С. Однако при повышенной температуре наблюдается значительная усадка пенопласта, обусловленная протекающими в смоле реакциями дальнейшей кон-

Денсации, что может отрицательно влиять на его изоляционные свойства.

Ниже приводятся данные о потере массы и линейной усадке пенопласта на основе карбамидной смолы, нагретого в течение 3 ч до разных температур:

|

Температура, °С Потеря массы. % Линейная усадка, %

|

Пенопласты, подвергающиеся в течение года переменному воздействию температур -(-20 °С и —30 °С, не проявляют видимых изменений 4.

|

Рис. X. 4. Поглощение воды сух^м пенопластом в атмосфере с различной относительной влажность» воздуха при комнатной температуре: 95%; 2-70И; 3-50«; 4 — 30%. |

Пена, так же как и карбамидная смола, не горюча. При повышенной температуре она обугливается. Газы, образующиеся при разложении пенопласта, содержат

Пена, так же как и карбамидная смола, не горюча. При повышенной температуре она обугливается. Газы, образующиеся при разложении пенопласта, содержат

0, 5% Со, 2,0% С02 и 18—19% 02 (кислород воздуха, содержащийся в ячейках материала). Возникающий при обугливании пены тонкий изоляционный слой тормозит распространение пламени.

Благодаря наличию в пенопласте системы капилляров между закрытыми - ячейками он может во влажной среде при комнатной температуре поглощать до 15—30 вес.% воды (рПс^Х. 4). Вода при комнатной температуре не ухудшает свойств пенопласта. Первоначальное водопоглощение пены при погружении ее в воду определяется объемом капилляров и в 5— 10 раз больше, чем у пробки. После выдержки в воде в течение

2 ч пенопласт сохраняет еще 40% первоначального водоизмещения. Дйже после 8 лет пребывания под водой не происходит изменения структуры ячеек.4.

При комнатной температуре в течение 21 суток пенопласт стоек к действию следующих реагентов: 25%-ный раствор хлористого аммония, водные растворы углекислого и хлористого натрия, этанол, метанол, бензин, уксусная кислота, формалин и т. д. Концентрированные и разбавленные щелочи и неорганические кислоты быстро портят пенопласт.

Пенопласты на основе карбамидных смол не подвергаются действию бактерий, грибков и плесени. Они обладают скорее фунгицидными свойствами, что объясняется выделением незначительных количеств формальдегида.

Влажная (2,7 объемн.% влаги) пена, полученная в присутствии фосфорной кислоты, вызывает коррозию металла, однако после высыхания коррозионная активность пены не проявляется. Под действием содержащейся в пене фосфорной кислоты возникает защитная пленка нерастворимых фосфатов. Поверхностное электриче - ское'сопротивлениепенопласта с слоем засохшей пленки 2250. Ом, а без этого слоя 380 Ом; удельное объемное сопротивление 550 Ом-см.

ПРИМЕНЕНИЕ ПЕНОПЛАСТОВ НА ОСНОВЕ КАРБАМИДНЫХ СМОЛ

Пенопласты применяются для изоляции вагонов-холодильников, автомашин-холодильников, пассажирских вагонов с кондиционированным воздухом, самолетов и судов, а также для изоляции промышленной аппаратуры. Блоки или крошку пенопласта помещают между защитными поверхностями конструкции, которые предохраняют его от действия механических напряжений. Для защиты материала от водяных паров применяют игелитовую, полиамидную или полиэтиленовую пленку. Кроме того, пенопласты на основе карбамидных смол применяются для изготовления посуды, в которой транспортируют пищу26, как декоративный материал, для упаковки хрупких изделий.

После прессования при повышенной температуре пена образует гибкий и эластичный материал с открытыми порами, пригодный для фильтрования.

С момента внедрения переносных аппаратов для производства пенопластов на месте использования возможности применения этого материала значительно возросли. Так, в работе2 сообщается

О применении пенопласта в горной промышленности, в строительстве, в качестве изоляции для газопроводов, водопроводов и канализационных труб. Изоляционные свойства пенопласта в 17 раз больше, чем кирпича той же толщины. Рекомендуется применять Пенопласт в качестве изоляции при строительстве домов в кемпингах и т. д.

Из пенопласта после промывки горячей водой (удаление кислоты), высушивания и измельчения в шаровой мельнице получается пудра, не уступающая по своим свойствам пудре из талька и крахмала 7: насыпная плотность ее в 12 раз меньше, а активная поверхность в 20 раз больше. Эта пудра стерильна, не раздражает ран и способствует их быстрому заживлению.

Пенопласты нашли применение и в сельском хозяйстве6. При поверхностном нанесении на почву пена препятствует ее высыханию, эрро^ии и тормозит развитие сорняков. Пенопласты на основе карбамидных смол, закопанные в землю, могут задерживать воду и дают возможность растениям почти полностью (до 98%) использовать ее.