КЛЕИ НА ОСНОВЕ АМИНОСМОЛ

Уже несколько десятилетий синтетические смолы широко используются во всех отраслях промышленности в качестве клеев. Этому способствуют, с одной стороны, получение новых смол, предназначенных специально для создания клеевых композиций, а с другой стороны, — разработка промышленных методов склеивания.

Наиболее широкое применение нашли клеи на основе амино- смол, и прежде всего — мочевиноформальдегидные (карбамид - ные). Доля клеев, получаемых на основе 'аминосмол, в наиболее развитых промышленных странах составляет более 60% от общего производства синтетических клеев и проявляет тенденцию к росту. Решающее значение при внедрении этих клеев в промышленность, в частности в деревообрабатывающую, имели такие преимущества карбамидных клеев, как дешевизна и доступность основного сырья, отличная адгезия ко всем видам древесины, простота применения и возможность проводить склеивание в широком интервале температур (10—150°С), высокая прочность клеевых соединений, равная прочности древесины, их водостойкость и стойкость к действию плесени и микроорганизмов и др.

КЛЕИ НА ОСНОВЕ КАРБАМИДНЫХ СМОЛ

Первые работы, касающиеся применения карбамидных клеев для склеивания древесины, проводились фирмой «I. в. РагЬешпс^Ые Ав» еще до 1930 г. Промышленное производство карбамидных клеёв под названием Каурит началось в 1931—1934 гг. в Германии. Это были первые синтетические клеи. В настоящее время производство карбамидных29 клеев (свыше 20 видов) составляет основную часть в общем производстве синтетических клеев.

Получение карбамидных клеев

Карбамидные клеи получают на основе карбамидоформальдегид- ной смолы с добавками отвердителей и наполнителей. Клей может быть в виде водного раствора илИ порОшка.

Важнейшими этапами в производстве карбямидного клея являются поликонденсация карбамида с формальдегидом и дегидратация полученной смолы. Конденсация карбамида с формальдегидом

Проводится в _дйё.. стадии — сначала в щелочной или нейтральной среде, а потомив кислой, при ^ повышенной температуре. Мольное соотношение формальдегида и карбамида колеблется в пределах 1£;.1—2,3: 1, причем наиболее часто используемое соотношений^: 1. п д •;.

|

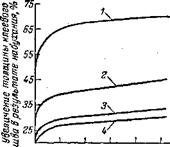

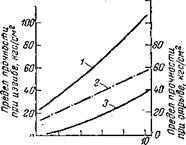

Рис. V. 2. Влияние содержания метанола в формалине иа скорость поликондеисации. |

Карб'Змид растворяют в формалине, нейтрализованном едким натром, и*смесь^ нагревают до кипения, при этом происходит присоединение формальдегида с образованием оксиметилмочевин. При

Карб'Змид растворяют в формалине, нейтрализованном едким натром, и*смесь^ нагревают до кипения, при этом происходит присоединение формальдегида с образованием оксиметилмочевин. При

|

Рис. V. 1. Зависимость водного числа от вязкости карбамид - ной смолы. |

Температуре кипения pH реакционной смеси падает несколько ниже 7 в результате протекания реакции Канниццаро и окисления формальдегида кислородом воздуха. Эта реакция катализируется катионами щелочных металлов37. Наряду с присоединением происходит также реакция конденсации. На втором этапе pH снижается благодаря добавке кислоты, обычно муравьиной или соляной. Значение pH на этой стадии колеблется в пределах 4,3—4,8. Излишнее снижение pH вызывает резкое ускорение реакции, при слишком высоком pH продолжительность реакции значительно удлиняется и образуется смола повышенной вязкости. Обычно pH определяется колориметрически при помощи универсального индикатора с точностью ±;(0,1—0,2д~0пределение pH смолы потенциометром со стеклянным электродом довольно затруднительно, так как эЛектроД. подвергается рхравдещцр®_3

Конденсация в кислой среде проводится до достижения опре^ деленной вязкости или водного числа смолы — параметров, определяющих степень поликонденсации. Взаимосвязь этих параметров показана на рис. V. 1. Клеющие свойства карбамидного клея тем лучше, чем больше степень поликонденсации смолы, однако одновременно с ростом степени поликонденсации ухудшается стабильность клея и растворимость его в воде.

~ Конденсация прерывается нейтрализацией реакционной смеси до pH 7—8 и охлаждением' после достижения определенного вод-

Ного числа, которое может колебаться в очень широком диапазоне. В зависимости от мольного соотношения реагентов помутнение может наступить при очень сильном разбавлении смолы или, наоборот, меньшем, вплоть до соотношения смола : осадитель = 0,5: 1. Если нанести на диаграмму изменения вязкости или водного числа, происходящие во время реакции, то экстраполяцией полученной кривой можно заранее определить момент окончания конденсации и нейтрализации смолы.

Метанол, присутствующий в формалине, замедляет конденсацию (рис. V. 2). Примеси, которые могут оказаться в карбамиде (карбонат аммония, цианад аммония), не влияют на даправление реакции с формальдегидом, но изменяют ее скорость33. Большие количества цианата могут вызвать подкисление реакционной смеси и помутнение смолы.

Известны также одностадийные методы конденсации карбамида с формалином. Реакцию проводят сначала вблизи pH 5,0—5,5, когда скорость образования оксиметильных групп в реакции присоединения формальдегида приближается к скорости их исчезновения в реакции конденсации34. Увеличение стабильности реакционной смеси достигается проведением реакции с избытком формальдегида и постепенным введением раствора карбамида. При этом достигается .бодее. высокая, степень взаимодействия формальдегида с карбамидом и уменьшается содержание свобод - ного формальдегида в готовой смТОТё.“ Это видно из данных, приведенных ниже40;

Введение карбамида Содержание формальдегида в формалин * в смоле, %

Свободного связанного

TOC o "1-5" h z Однократное..................... 11,71 50,2

, Двукратное...... 11,13 52,6

;; Трехкратное. ..... 10,77 54,2

* Мольное соотфшение формальдегида и карбамида 1,65:1.

^ Полученные таким образом смолы содержат не менее. 5% свободного СНгО. В целях получения смол с меньшим содержанием свободного формальдегида в смолу после нейтрализации вводят дополнительное количество карбамида25, что снижает мольное соотношение формальдегида и карбамида до 1,5:1. Введенный карбамид взаимодействует со свободным СНгО с образованием оксиметилмочевин, которые остаются в растворе или образуют в смоле коллоидную взвесь молочного цвета (побеление смолы). Этим способом можно получить смолу с оптимальным мольным соотношением формальдегида и карбамида, содержащую 0,1 — 0,5% свободного СНгО. Вязкость такой смолы уменьшается, а ее стабильность не изменяется.

Смолу с пониженным содержанием свободного формальдегида, или так называемую смолу без запаха (клеи БЗ), целесообразнее получать при более высоких мольных соотношениях формальдегида и карбамида35, например 2,1 : 1 вместо 2:1. Однако при этом образуются менее стабильные смолы. Стабильными являются только смолы, которые подвергали вакуум-перегонке. Если довести конечное мольное соотношение формальдегида и карбамида до 1,5: 1, получится смола с содержанием свободного СН20 более 1%. Снижение содержания свободного СН20 может привести

|

Едкий натр

Рис. V-3. Схема получения карбамидного клея: 1 — аппарат для приготовления раствора карбамида в формалине; 2 — мериик формалина; 3 —мерник едкого натра; 4 — насос для перекачивания предполимера; 5—реактор; б —обратный холодильник; 7 —испаритель; 8 — барометрический конденсатор; 10 — насос для перекачивания Смолы; /0 — гомогенизатор. |

К уменьшению прочности клеевого соединения. Дополнительное введение карбамида увеличивает выход продукта (увеличение количества связанного СНгО). Стабильность карбамидных смол тем больше, чем больше их pH приближается к 7; оптимальное значе-_ ние pH составляет 7,0—7,2.

Готовый клей содержит 40—50% сухого вещества, и его можно применять в таком виде. Однако обычно егр подвергают конденсации до содержания сухого веществу 60—70%. Конденсация карбамидного клея проводится под вакуумом, чаще всего'в трубчатом испарителе, который характеризуется наибольшей поверхностью нагрева и высокой скоростью дистилляции.

Основным параметром дистилляции является температура; она не должна превышать Щ^С, чтобы предотвратить дальнейшую поликонденсацию. Продолжительность дистилляции должна быть как можно меньше; в зависимости от степени дистилляции смолы и размера обогреваемой поверхности она колеблется в пределах нескольких часов. Во время перегонки из раствора смолы удаляется метанол, значительная часть воды и несвязанного формальдегида, вязкость при этом увеличивается. На рис. V. 3 прлведена схема получения карбамидного клея. '

Раствор карбамида в формалине готовят в обычном реакторе с мешалкой. Поскольку процесс растворения карбамида эндотер

Мический, смесь нагревают до температуры окружающей среды паром.'Такой раствор стабилен при комнатной температуре от нескольких часов до нескольких десятков часов. Раствор перекачивают в кислотостойкий или эмалированный реактор, где проводится поликонденсация. Смолу после нейтрализации перегоняют под вакуумом в дистилляционный котел или в вакуум-концентратор, откуда перекачивают в гомогенизатор, где смола охлаждается. После перемешивания нескольких партий смолу упаковывают в бочки или контейнеры из оцинкованной жести. Большие партии клея перевозят в железнодорожных цистернах. Клей можно хранить в стабильной, чугунной, оцинкованной, эмалированной и стеклянной таре, не следует пользоваться медной и бронзовой тарой 4.

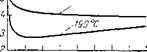

Клей, производимый в виде порошка, высушивают в распылительной сушилке в потоке горячего воздуха. Смола разбрызгивается при помощи быстро вращающегося дозатора (несколько тысяч оборотов в 1 мин) или распыляется сжатым воздухом при температуре 150 °С. Понижение температуры приводит к комкованию недостаточно просушенного клея, а повышение — к сплавлению клея. Продолжительность пребывания клея в сушилке очень мала — несколько минут. Сухой порошок выгружают с помощью шнека, находящегося в нижней части сушилки, и упаковывают в герметически закрытые мешки из игелитовой или полиэтиленовой пленки. Сухой клей — это белый, гигроскопический и очень хорошо растворимый в воде порошок. Свойства клея зависят главным образом от степени поликонденсации смолы: порошок смолы с небольшой степенью поликонденсации образует комки, а смола с высокой степенью поликонденсации плохо растворяется в воде. Комкования порошка можно избежать, добавив в него гидрофобные вещества, например 1—2% керосина.

Сухой клей может содержать отвердитель — хлорид цинка, а иногда и наполнитель. Значение pH такого клея после растворения равно 5—6, а жизнеспособность раствора при 20 °С составляет 1—8 ч. Жизнеспособность сухого карбамидного клея, хранящегося в герметичной упаковке, равна 1 году.

Производятся также карбамидные клеи, пластифицированные фурфуриловым спиртом 42. Клеевые соединения на таких клеях характеризуются стойкостью к растрескиванию даже в толстом слое. Жизнеспособность их несколько меньше, чем обычных карбамид - ных клеев. Они используются главным образом там, где не требуется или невозможна точная подгонка склеиваемых частей или применение высокого давления (склеивание древесных конструкций, декоративных слоистых пластиков).

Стабильность карбамидных клеев

Даже при комнатной температуре в клее происходит дальнейшая поликонденсация, а следовательно, увеличивается вязкость смолы, что в конце концов приводит к желатинизации смолы, Стабильность

Клея определяете*! прежде всего его жизнеспособностью и склонностью к выпадению в осадок. Выпадение осадка является результатом недостаточного оксиметилирования смолы. Повышение концентрации смолы путем вакуум-перегонки увеличивает стабильность раствора смолы, так как уменьшается содержание плохо растворимых фракций.

Жизнеспособность клея зависит от степени поликонденсации смолы и скорости поликонденсации, протекающей в процессе хранения. Большую жизнеспособность имеют клеи с низкой степенью поликонденсации. Уменьшение степени поликонденсации смолы, однако, ограничено из-за склонности к выпадению осадка в низкомолекулярных смолах. Основным способом увеличения жизнеспособности клея является торможение поликонденсации, происходящей в нем во время, хранения.

Присутствие больших количеств воды тормозит поликонденсацию, которая протекает с выделением воды. Увеличение концентрации смолы уменьшает ее жизнеспособность, так как одновременно увеличивается концентрация реакционноспособных групп. Стабильность клея с содержанием 60% сухого вещества колеблется в пределах 3—12 месяцев; заводы гарантируют обычно 3 месяца. При очень сильной дегидратации, когда клей достигает уже твердой консистенции, жизнеспособность его значительно возрастает. Отсутствие воды также тормозит поликонденсацию, протекающую в. Скидкой среде. ч

. Основным фактором, определяющим скорость поликонденсации, является pH клея. Стабильность клея максимальна в области pH 7—7,4. При pH ниже 7 происходит образование метиленовых связей и рост вязкости происходит тем быстрее, чем ниже pH смолы. Эта реакция практически необратима. При pH значительно выше 7 причиной низкой стабильности смолы является поликонденсация с образованием диметиленэфирных связей. Оптимальное значение pH достигается при нейтрализации смолы раствором едкого натра. Чтобы обеспечить стабильность pH кйея, можно вводить-в него буферные соли, например буру.

Значительное влияние на стабильность и жизнеспособность смолы оказывает мольное соотношение формальдегида и карбамида. Стабильность смолы увеличивается с ростом содержания формальдегида как Свободного, так и связанного (оксиметильные или метоксильные группы). Однако при этом ухудшаеФся качество клеевого шва. Одним из способов стабилизации смолы является добавка. разных солей или органических соединений 27. Веществом, стабилизирующим смолу и служащим одновременно наполнителем, является крахмал.

Жизнеспособность карбамидных клеев в большой степени зависит от температуры. Чем ниже температура хранения, тем медленнее протекает дальнейшая поликонденсация и тем больше жизнеспособность клея. При повышенной температуре жизнеспособность клея значительно сокращается. В жарком климате целесо-

Образно хранить жидкий клей в холодильниках. Предпринимались попытки разработать ускоренный метод старения смолы при повышенной температуре, который позволил бы быстрым количественным способом определять ее стабильность10. Однако эти опыты не увенчались успехом, и четкой зависимости стабильности от температуры не существует. Это следует объяснить тем, что при повышенной температуре происходит не только ускорение поликонденсации, но и смещение равновесия между свободным формальдегидом и оксиметильными группами и, возможно, изменение pH. I

Виды карбамидных клеев и их свойства

Основными свойствами карбамидных клеев являются: стабильность йо время хранения, вязкость и жизнеспособность, продолжительность полного отверждения,- механическая прочность клеевого шва и его стойкость к действию воды.

Во время хранения при повышенной температуре (например, летом, на солнце) жизнеспособность клея может уменьшиться, причем тем больше, чем выше температура. При низкой температуре, особенно ниже 0°С, в клеях могут происходить определенные изменения, выражающиеся в изменении вязкости раствора при повторном нагревании до комнатной температуры и уменьшении жизнеспособности.

В зависимости от критерия классификации клеи можно разделить на несколько групп. Исходя из консистенции, можно выделить следующие типы карбамидных клеев.

1. Жидкий карбамидный клей, являющийся вязким водным раствором продукта поликонденсации карбамида с формальдегидом. Он выпускается в виде прозрачной (обычный клей) или мо- лочно-белой жидкости (клеи БЗ с низким' содержанием свободного формальдегида). Вязкость клея в зависимости от степени поликонденсации смолы й содержания сухого вещества находится в пределах 800—10 000 спз. Содержание сухого остатка может достигать 70%. Такие клеи могут содержать наполнители (древесная мука, отходы фенолоформ альдегидных пресс-материалов, крахмал). В этом случае они мутные или окрашенные, Ъ зависимости от вида наполнителя. Клеи могут быть также пластифицированными.

2. Сухой карбамидный клей в виде белого гигроскопического порошка, растворимого в воде. Его насыпная плотность равна

0, 65 г/см3, содержание влаги — несколько процентов.

3. Клеящие пленки, получаемые нанесением жидкого карбамнд - ного клея на бумагу, производятся в небольших количествах, поскольку их применение связано с определенными трудностями. Пленки имеют тенденцию абсорбировать влагу из воздуха, что приводит к склеиванию листов бумаги. Чтобы избежать этого, рекомендуется использовать в качестве отвердителей поверхностноактивные гидрофобные соединения42. Преимуществом применения

Клеящей пленки является равномерность нанесения клея и исключение необходимости вводить наполнители и воду, что в'болыпин - стве случаев может быть нежелательным.

Исходя из химической стойкости, клеи на основе карбамидных смол можно разделить на три группы41.

1. Клеи, стойкие к действию воды. Клеевой шов после выдержки в воде при 10—20 °С в течение 16—24 ч должен иметь предел прочности при растяжении 28—32 кгс/см2. К таким клеям относятся, в частности, клеи, наполненные крахмалом.

2. Клеи, стойкие к действию воды и умеренно стойкие к атмосферным факторам. После выдержки в воде при 67°С в течение 3 ч предел прочности клеевого соединения при растяжении * должен составлять 16—23 кгс/см2.

3. Клеи, стойкие к кипящей воде и атмосферным условиям. После выдержки в кипящей воде в течение 6 ч клеевое соединение должно иметь предел прочности при растяжении 16—23 кгс/см2.

Клеевые соединения, выполненные на карбамидных клеях, выдерживают практически без изменений действие воды при температуре до 40°С. Данные об изменении прочности клеевых соединений в процессе старения приведены в табл. V. 1.

|

Таблица V.!. Изменение прочности клеевых соединений при старении

|

|

* Нижний предел относится к наполненным клеям, верхний — к ненапол ненным. |

Реакционную способность смол определяют по продолжительности их отверждения при повышенной температуре, обычно при 100 °С. Время это, измеренное в определенных условиях, не является мерой скорости отверждения клея в щве (которое обычно меньше), а только сравнительной мерой реакционной способности.

Отверждение карбамидных клеев

Для получения прочного и стойкого к действию воды клеевого соединения карбамидный клей следует отверждать непосредственно в клеевом шве20. Механизм отверждения карбамидных смол рассматривается в гл. II.

В процессе поликонденсации растворимость смолы уменьшается, а вязкость ее увеличивается. Вязкость достигает предельной величины в момент желатинизации, и с этого момента начинается отверждение смолы. Обычный карбамидный клей с нейтральной реакцией не желатинизируется даже при повышенной температуре, поэтому в клей вводят отвердитель. Отвердители, как правило, являются веществами кислотного характера или выделяющими кислоту в растворе клея.

Смесь клея с отвердителем должна храниться определенное время, в течение которого ее вязкость практически не изменяется. Это особенно важно при склеивании без нагревания. Снижение pH клея путем добавки небелыпого количества кислоты увеличивает жизнеспособность смеси клея с отвердителем, но несколько ускоряет дальнейший процесс отверждения. И наоборот, добавка какого количества кислоты, которое снижает pH смолы до величин^, обеспечивающей необходимую скорость отверждения, сокращает жизнеспособность смеси (рис. V. 4). Поэтому оказалось целесообразным использовать отвердители, состоящие из нескольких компонентов 1Э, ий которых одни ускоряют реакцию отверждения, а другие ее замедляют, играя роль как бы временного буфера. Скорость отверждения достигает максимума при оптимальном количестве отвердителя.

Известно несколько типов отвердителей для клеев: отвердители для клеев холодного отверждения для применения в смеси с клеем

Для отдельного нанесения на склеиваемую поверхность отвердители для клеев горячего отверждения быстрого действия

Среднего действия I

Замедленного действия специальные отвердители (например, отвердители, увеличивающие водостойкость клеевого шва, отвердители для клеев, отверждаемых токами высокой частоты, отвердители, уменьшающие запах формальдегида в клеевой смеси, отвердители, замедляющие коррозию и др.).

Отвердители для порошкообразных клеев имеют иногда вид гранул, покрытых растворимой смолой.

|

1.5 г, о г,5 з, о з,5 ь, о рн |

![]()

|

Рис. V. 4. Влияние pH на жизнеспособность клеевой ком - позидии. |

![]()

Наиболее часто применяемыми отверд/телями являются аммониевые соли сильных кислот, в особенности хлорид аммония, реже— фосфат аммония. Свободный формальдегид медленно связывает аммиак, при этом выделяется кислота. Поскольку сам хлорид аммония действует очень быстро (рис. V. 5), Чтобы замедлить выделение кислоты, увеличить жизнеспособность смеси и не допустить снижения pH клея ниже 3, в отвердитель вводят буфер, например фосфат кальция Са3(Р04)2 (2—5%) 5'1, уротропин и др,

Наиболее часто применяемыми отверд/телями являются аммониевые соли сильных кислот, в особенности хлорид аммония, реже— фосфат аммония. Свободный формальдегид медленно связывает аммиак, при этом выделяется кислота. Поскольку сам хлорид аммония действует очень быстро (рис. V. 5), Чтобы замедлить выделение кислоты, увеличить жизнеспособность смеси и не допустить снижения pH клея ниже 3, в отвердитель вводят буфер, например фосфат кальция Са3(Р04)2 (2—5%) 5'1, уротропин и др,

|

Рис. V. 5. Изменения карб - амидного клея после добавки хлорида аммония. |

Действие аммониевых солей в отсутствие свободного формальдегида, например в клеях БЗ, более медленное и усиливается только по мере отщепления от смолы оксиметильцых групп."В зависимости от соотношения компонентов отвердителя он действует сильнее ил» слабее, медленнее или быстрее. Применение;наряду с аммиаком или уротропином хлорида аммония значительно увеличивает жизнеспособность смеси. Для отверждения при 100—120 °С больше подходит уротропин. Медленно действующие отвердители применяются в жаркие летние месяцы или в условиях тропического климата, чтобы обеспечить достаточную жизнеспособность клеевой смеси. Быстро действующие отвердители применяются зимой и тогда, когда склеивание можно проводить очень быстро.

Если при склеивании клей наносят на одну склеиваемую поверхность, а отвердитель — на другую, можно использовать разбавленные кислоты (без добавления буферных веществ), поскольку в этом случае нет необходимости хранить смесь клея с отвердителем. Кислота не должна быть слишком сильной, чтобы не вызвать желатинизацию клея сразу же после соприкосновения поверхностей и обеспечить равномерное растекание клея, заполнение неровностей и проникновение в глубь древесины. Для этого используют органические кислоты (щавелевую, муравьиную). Они

|

03 Сз || ® Р и Iе0 *1 |

|

5 10 15 20 2~5 30 Содержание меламина, % |

|

,1. |

|

Рис. V. 6. Влияние добавки меламина в карбамидный клей на стойкость клеевого соединения древесины березы к кипячению. |

|

Содержат чаще всего несколько процентов спирта в качестве сма- Отвердители типа хлорида цинка применяются, в сухих клеях. 2пС12 + 2Н20 2п(ОН)2 + 2НС1 Так называемый самоотверждающийся порошкообразной клей Основным ограничением для применения сильных кислот в ка- Этого значения происходит излиш- При получении клеевых соедине- Кипящей воды, используется специальный отвердитель, содер- После превышения определенного оптимального количества |

Известно также применение резорцина и гуаназола (около 15%) как компонентов отвердителя, увеличивающих стойкость карбамидного клея к действию кипяи! ей воды

Наполнители для карбамидных клеев

В карбамидные клеи часто вводят наполнители2, которые дают возможность получать толстые (до 2,5 мм), не растрескивающиеся швы даже при склеивании плохо подогнанных поверхностей и Создавать равномерный и тонкий клеевой слой; уменьшают абсорбцию клея древесиной, особенно пористой, исключают проникновение клея через облицовочную фанеру; улучшают эластичность и уменьшают напряжения, возникающие в результате усадки клеевого шва; дают возможность регулировать вязкость и реологические свойства клеевой композиции39.

Наполнители бывают двух видов:

Нерастворимые порошкообразные или волокнистые вещества;

Смолы или вещества, растворимые в воде.

Некоторые наполнители (например, муку) в зависимости от -способа склеивания (при нагревании или без него) можно отнести к первому или ко второму виду.

Поскольку карбамидная смола хрупкая, клеевой шов имеет тенденцию к растрескиванию. Причиной растрескивания клеевого шва является слишком быстрое испарение воды с поверхности и быстрое отверждение поверхностных слоев клеевого соединения из-за повышенной концентрации в них отвердителя20. Этому сопутствует усадка клеевого шва, которая вызывает возникновение напряжений и растрескивание слоя клея. Прочность клеевого шва обратно пропорциональна толщине слоя клея26. Пленки карбамид - ной смолы толщиной не более 0,025 мм стабильны и не подвергаются изменениям в течение многих лет. То же самое можно сказать и о клеевых швах. Однако если слой отвержденной смолы толще 0,1 мм, то в результате возникающих напряжений он быстро растрескивается и за короткое время может превратиться в порошок.

Избежать возникновения трещин можно только при хорошей подгонке склеийаемых поверхностей и очень малой и равномерной толщине клеевого слоя.

Добавка к клеевой смоле достаточно большого количества сильно измельченного твердого наполнителя разделяет ее даже в толстом шве на тонкие слои, которые после отверждения не должны растрескиваться. Хорошие результаты получаются37 при использовании таких наполнителей, как древесная мука, отходы отвержденных фенольных смол; мука из ореховой скорлупы. Эти наполнители не ухудшают, а скорее даже улучшают водостойкость клеевого соединения. Желательно, чтобы они были достаточно измельчены, имели низкую кислотность (pH водной вытйжки не ниже 6) и содержали минимум примесей, нейтрализующих кис

лоты. Древесная мука, например31, должна просеиваться через сито, имеющее 240 отверстий/см2. Раствор смолы не должен проникать внутрь частиц наполнителя, а только смачивать их поверхность. Действие древесной муки заключается в абсорбции (частично обратимой) воды из клея перед его желатинизацией. Дегидратированный клей после отверждения не растрескивается, что могло бы произойти в результате потери воды, окклюдированной в отвержденной смоле. Положительное влияние древесной муки увеличивается в клеях, пластифицированных, например, фурфури - ловым спиртом.

Отличным наиолнителем является мука из скорлупы грецкого ореха, поскольку она содержит восковое вещество — кутину, которая препятствует абсорбции смолы. Эта мука может добавляться ' в клей4 в количестве до 50%.

Добавки измельченных бакелитовых отходов в качестве наполнителя для карбамидных клеев применяет, фирма «ВАБР» в клеях

|

Рис. V. 7. Влияние толщины клеевого шва на его прочность: |

|

1 — ненаполненный карбамидный клей; 2 —карбамидный клей, наполненный измельченными отходами бакелита. |

![]() Каурит НК28- Этот клей сохраняет водостойкость такую 'же, как нена - полненный клей. Его недостатком является очень малая (3—4 суток) жизнеспособность (без отвердите- ля). После выдержки в холодной воде в течение 24 ч прочность клеевого соединения почти не изме-

Каурит НК28- Этот клей сохраняет водостойкость такую 'же, как нена - полненный клей. Его недостатком является очень малая (3—4 суток) жизнеспособность (без отвердите- ля). После выдержки в холодной воде в течение 24 ч прочность клеевого соединения почти не изме-

|

100 гоо 300 иоо 500 Содержание муки, вес % Рис V. 8. Влияние добавки гороховой муки на прочность клеевого соединения после действия холодной воды: / — меламиноформальдегидный клей: 2 — карбамидный клей. |

Няется, а через 100 ч равняется 75—80% прочности клеевого соединения на ненаполненном клее, находящегося в тех же условиях. Измельченная фенолоформальдегидная смола образует довольно прочные адгезионные связи с карбамидной смолой. Влияние толщины клеевого соединения на его прочность при использовании ненаполненного и наполненного бакелитовой мукой клея28 показано на рис. V. 7.

Отличные результаты получаются при применении гороховой муки. Добавка 100% горохового наполнителя обеспечивает получение прочного клеевого соединения толщиной до 2,5 мм. Даже

добавка до 300% гороховой муки в клей не снижает прочности клеевого соединения в сухом и во влажном состоянии (рис. V. 8) и. Это вызвано, очевидно, наличием в муке протеина. Такие клеи, однако, имеют склонность к быстрому пересыханию, а при холодном отверждении характеризуются продолжительным «схватыванием».’ Гороховые наполнители применяются в клеях Мелокол фирмы «СлЬа» 19-28> 31.

Из числа жидких добавок, препятствующих растрескиванию шва главным образом в процессе отверждения при комнатной температуре, рекомендуются органические соединения (бензило - вый и фурфуриловый спирты), особенно в смеси с древесной мукой. Добавка к клею одной древесной муки уменьшает тенденцию клеевого соединения к растрескиванию только на ограниченный период времени (несколько месяцев). Спирты увеличивают этот срок, действуя как пластификаторы. Фурфуриловый спирт, кроме того, полимеризуется в присутствии кислотного отвердителя, образуя сополимер с карбамидной смолой. Благодаря этому реагент, препятствующий растрескиванию, не может улетучиваться при повышенной температуре. Процесс полимеризации фурфурилового спирта проходит значительно медленнее, чем процесс отверждения клея при нормальной температуре. Эластичность шва можно увеличить также добавлением к клею поливинилацетата 30.

Разбавители для карбамидных клеев

Карбамидный клей не всегда должен быть водостойким (например, при изготовлении мебели), но иногда необходимо увеличить его вязкость и улучшить другие реологические свойства. Тогда к клею добавляют органические и неорганические разбавители. Из органических можно назвать различные виды муки (главным образом ржаную, пшеничную и кукурузную), картофельный крахмал, эфиры. целлюлозы, альбумины крови, соли альгиновых кислот2. Из минеральных веществ используют в основном белую глину. Лучшими разбавителями являются соединения, которые сами обладают клеящим свойством, например крахмал (20— 50 вес.%). Клей можно разбавить ржаной мукой (5—100% от массы клея, рис. V.9) 21. Добавление 5—20 вес.% муки существенно не уменьшает водостойкости клеевого соединения. Разбавление клея 100—200 вес.% муки в процессе склеивания при нагревании не уменьшает прочности клеевого соединения, однако значительно снижает еЬ) водостойкость22

Особым достоинством крахТмала является то, что он способствует отверждению клея при нагревании. Крахмал, который при нормальной температуре находится в клее в виде взвеси, при повышенной. температуре прессования (например, при изготовлении фанеры) набухает, чему сопутствует увеличение вязкости (рис. V. 10). Рост вязкости набухшего крахмала уравновешивается значительным уменьшением вязкости клея при повышенной тем-

|

|

|

|

|

|

|

|

|

|

|

|

|

Из неорганических наполнителей чаще всего применяют гипс или каолин35, обычно 10—20 вес.%. Каолин можно добавлять в том же количестве, что и ржаную и пшеничную муку, но для уменьшения вязкости клея и достижения требуемой консистенции достаточно меньшего количества воды. Добавки до 40 вес.% каолина мало влияют на водостойкость клеевого соединения и не ухудшают его прочность4. Жизнеспособность и продолжительность прессования удлиняются незначительно. Единственным ограничением к применению большинства минеральных веществ является большая жесткость шва, что ведет к быстрому износу режущего инструмента.

Технология применения карбамидных клеев

При использовании карбамидных клеев следует придерживаться определенных правил и добиваться соответствия режиму склеивания специфике склеиваемого материала. При выборе клея, отвер - дителя и способа их применения для достижения оптимальных условий склеивания необходимо принимать во внимание следующие факторы 4: область применения клея; температуру и влажность окружающей среды в момент склеивания; требуемую жизнеспособность приготовленного материала; продолжительность прессования или нахождения склеиваемых элементов в зажимах; влажность склеиваемого материала; способ смешения и нанесения клея; давление и температуру; способ нагревания.

Склеивание карбамидным клеем складывается из двух процессов: физического — удаление растворителя из клея и химического — отверждение смолы. Оба эти процесса протекают параллельно и могут быть соответственно синхронизированы. Растворитель удаляется из клея, нанесенного на поверхность, частично перед склеиванием, но главным образом тотчас после соприкосновения склеиваемых поверхностей в результате диффузии в глубь древесины. Скорость отверждения зависит прежде всего от количества и вида отвердртеля и от температуры. С повышением температуры скорость отверждения возрастает в 2—4 раза на каждые 10 °С. Важно также изменение вязкости смолы во время склеивания. На эти изменения влияет, с одной стороны, скорость отверждения смолы, с другой, — состав клея. При склеивании клей должен не проникать в глубь древесины, а оставаться на ее поверхности. Вязкость клея зависит от вида склеиваемой- древесины, так как раствор смолы быстрее проникает в глубь мягкой древесины, чем твердой. Разбавление карбамидного клея до концентрации менее 50 вес.% нецелесообразно (рис. V. 11).

Если клей проникает в глубь древесины, то происходит так называемое «истощение» шва, прочность которого снижается. При слишком низкой температуре отверждения поликонденсация замедляется и низковязкий раствор смолы всасывается древесиной, прежде чем происходит отверждение. Подобное явление наблю-

Дается при применении слишком сухой древесины, особенно если вязкость клея низкая.

|

Рис. V. 11. Зависимость вязкости водного раствора карбамидиого клея от концентрации. |

Если поликонденсация опережает диффузию растворителя, получается шов с большим содержанием воды, при высыхании которой клеевой слой подвергается усадке и растрескиванию. При использовании слишком влажной древесины при повышенной температуре вместо дегидратации может произойти разбавление клея. При этом скорость отверждения уменьшается и большое количество клея можёт вытечь из шва, который «истощается». Слишком сухая древесина абсорбирует воду, клеевой слой малотекуч, и процесс отверждения ускоряется2.

Если поликонденсация опережает диффузию растворителя, получается шов с большим содержанием воды, при высыхании которой клеевой слой подвергается усадке и растрескиванию. При использовании слишком влажной древесины при повышенной температуре вместо дегидратации может произойти разбавление клея. При этом скорость отверждения уменьшается и большое количество клея можёт вытечь из шва, который «истощается». Слишком сухая древесина абсорбирует воду, клеевой слой малотекуч, и процесс отверждения ускоряется2.

Оптимальное содержание влаги в склеиваемой древесине составляет 6—10 вес.% в процессе отверждения при нагревании и до 12 вес.% при холодном отверждении4. Важно, чтобы перед отверждением смолы вода, содержащаяся в шве, была в равновесии с водой, содержащейся в древесине. Это равновесие достигается гораздо быстрее в тонком клеевом слое, поскольку скорость диффузии воды уменьшается с ростом толщины слоя, а скорость отверждения остается без изменений.

После соприкосновения двух поверхностей, покрытых клеем, их следует закрепить в зажимах или под прессом, чтобы обеспечить давление, необходимое для получения достаточно тонкого клеевого шва. Давление это следует поддерживать до тех пор, пока шов не приобретет необходимую прочность. Склеиваемые поверхности ни в коем случае не должны перемещаться относительно друг друга.

Следует обратить внимание на то, чтобы отвержденная смола не была загрязнена и не соприкасалась со щелочными веществами или нейтрализующими кислотами. В случае загрязнения клея или склеиваемой поверхности щелочами отверждение клея замедляется или вообще не происходит. Важно также, чтобы склеиваемая поверхность не была загрязнена гидрофобными веществами, смазками, жиром и т. д.

Склеивание без нагревания

Ёез нагревания склеиваются строительные конструкции, а также •двери, мебель, спортивные снаряды и т. д. Склеивание без нагревания менее производительно, но не требует дорогого оборудования. Давление создается обычно зажимами. Отверждение протекает при температуре окружающей среды; эта температура не должна быть ниже -^10 °С. После смешения клея с отвердителем начи

нается экзотермическая реакция поликонденсации, приводящая к желатинизации и отверждению смолы. Следует обратить внимание на то, чтобы после добавки отвердителя температура смеси,, (особенно приготовленной в большом количестве) не возросла, поскольку повышение температуры на 5°С уменьшает жизнеспособность смеси в два раза6. Аналогично этому повышение температуры отверждения на 5°С вдвое сокращает продолжительность отверждения.

Клей наносят вручную при помощи зубчатого шпател'я, кисти, распылением, а также механически — обычно при помощи роликов 31 в количестве 180—300 г/м2. Необходимость использовать сильный отвердитель, сокращающий продолжительность нахождения склеенных деталей в зажимах, приводит к уменьшению жизнеспособности смеси клея с отвердителем. Минимальная продолжительность приложения давления в два рааа больше времени жела - тинизации при комнатной температуре. Для получения клеевых соединений с высокой водостойкостью и механической прочностью их следует выдерживать в течение 6—12 суток2’6 (из-за малой жизнеспосрбности смеси клея с отвердителем).

При склеивании без нагревания часто наносят отвердитель на одну поверхность, клей — на другую. При этом ограничено не время использования клея, а. только йремя, проходящее' с момента соприкосновения обеих поверхностей до могмента приложения к ним давления. Процесс склеивания можно считать законченным уже спустя 1 ч. Однако нагружать шов следует только спустя 24 ч.

Отвердитель можно наносить на склеиваемую поверхность Даже за несколько суток, а его высыхание, если он не летучий, даже выгодно. Если одна из склеиваемых поверхностей труднодоступна, то на вторую поверхность можно наносить сначала отвердитель, а потом кЛей. При склеивании двух пород древесины отвердитель наносят обычно на ту поверхность, которая меньше набухает и менее гигроскопична.

При раздельном нанесении отвердителя и клея исключается взвешивание и смешение клея, а также контроль за его жизнеспособностью. Кроме того, клей не желатинизируется в посуде (легче ее чистить) , продолжительность схватывания значительно сокращается.

Отдельное применение отвердителя не рекомендуется в случае наполненных клеев, так как отвердитель может не проникнуть через толстый слой клея.

Выбор отвердителя для клеевой смеси, отверждающейся при комнатной температуре, ограничен максимально допустимой продолжительностью полного отверждения клеевого соединения и наименьшей допустимой жизнеспособностью клеевой смеси. Поэтому особенно выгодно применять отвердители замедленного действия, которые сначала незначительно влияют на изменение вязкости. Однако затем скорость реакции существенно возрастает.

Отвердители, применяемые при склеивании без нагревания, сильнее действуют на древесину, чем отвердители, применяемые для склеивания при нагревании, что обусловливает снижение проч-

роста слоя древесины, соприкасающегося с клеевым швом, и возрастание склонности швов к растрескиванию. Поэтому часто, как уже было сказано выше, применяются клеи, пластифицированные фурфуриловым спиртом (или другими спиртами) и с наполнителями (например, с древесной мукой)41. Производится однокомпонентный сухой карбамидный клей с наполнителем и отвердителем для холодного отверждения.

|

10— |

![]()

|

Силои |

![]() Склеиваемые поверхности прижимаются

Склеиваемые поверхности прижимаются

15 кгс/см2, а при использовании вакуумных резиновых мешков в случае изогнутых поверхностей ~ 1 кгс/см2. Давление зависит от вида древесины и степени наполнения клея. Прочность клеевого соединения переходит через максимум еще в то время, когда оно

150

|

~0 2 и в 8 Ю 12 Продолжительность действия атмосферных условий, месят |

![]()

|

Рис. V. 13. Влияние атмосферных условий на прочность соединения на карбамидном клее холодного отверждения: / — в сухом состоянии; 2 — во влажном состоянии. |

I ё 100

I ё 100

Ч

50

Н

"1 г 3 612 1 5 10 30100

Продолжи - Продолжительность тельность

Действия хранения,

Давления, ч суши

Рис. V. 12. Изменение прочности клеевого соединения бука на нена - полненном карбамидном клее холодного отверждения (каурит).

Находится в зажимах (рис. V. 12)28. Минимальная продолжительность нахождения в зажимах зависит в большой степени от влажности склеиваемой древесины. Если, например, при влажности 7— 9% соединение находится в зажцмах 90 мин, то при влажности 13—15% уже до 180 мин 81.

На рис. V. 13 показано влияние атмосферных условий на прочность клеевого соединения на карбамидном клее холодного отверждения 28.

Склеивание при нагревании

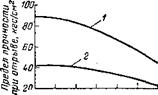

Карбамидные клеи, которые известны главным образом как клеи холодного отверждения, применяются и для склеивания при нагревании. В этом случае сокращается продолжительность отверждения клеевого шва. Изменение pH карбамидного клея с отвердителем при нагревании показано на рис. V. 14.

^одержание сухого клея в клеевой композиции горячего отверждения не должно быть меньше 35—40 вес.%, а содержание наполнителя (например, растительной муки) — не больше

16—20 вес.%, особенно если имеет значение стойкость шва к действию воды. Расход клея 31 составляет 120—150 г/м2.

|

Го о °с |

![]()

|

0 1 2 3 5 6 7 8 Время, ч |

![]()

|

Рис. V. 14. Зависимость pH карбамидного клея горячегб отверждения от температуры. |

![]()

В процессе склеивания при нагревании различают: время, необходимое для отверждения клея при данной температуре (зависит от вида и концентрации клея и вида отвердителя), и дополнительное время, необходимое для достиже - ния внутренним слоем древесины этой ™ 1 температуры2. Это дополнительное

В процессе склеивания при нагревании различают: время, необходимое для отверждения клея при данной температуре (зависит от вида и концентрации клея и вида отвердителя), и дополнительное время, необходимое для достиже - ния внутренним слоем древесины этой ™ 1 температуры2. Это дополнительное

Время зависит от вида и влажности древесины и от температуры: Температура, °С •

70—80 . . <..................... 2 мин/мм

90—100 ................................... 1 мин/мм

120—140 ................................. 0,5 мин/мм

Продолжительность отверждения можно сократить, используя более сильно действующий отвердитель, уменьшая количество разбавителей или повышая температуру.

Давление при склеивании должно обеспечивать тесный контакт склеиваемых поверхностей и получение достаточно тонкого слоя

|

80- Температура испытания, °С Рис. V. 15. Зависимость прочности клеевого соединении на ненаполненном карбамидном клее, выдержанного в атмосфере со 100%-ной относительной влажностью, от темпера - ' туры: 1 — клей, отвержденный при нагревании; 2 — клей холодного отверждения. |

Клея6. Оно равно 6—10-кгс/см2 для мягкой древесины и 10—25 кгс/см2 для твердой древесины.

Клея6. Оно равно 6—10-кгс/см2 для мягкой древесины и 10—25 кгс/см2 для твердой древесины.

Нагревание при отверждении можно осуществлять различными способами: при склеивании тонких слоев облицовочной фанеры нагревают в прессах с паровым или водяным обогревом, иногда склеиваемые детали помещают в нагретую печь, пропускают ток через металлическую сетку, запрессованную в слой клея,

И, наконец, используют токи высокой частоты.^ Наиболее широко применяется первый способ. Температура отверждения составляет 95—115°С. Выше температуры 110 °С появляется опасность возникновения пу ырей в клеевом слое.

Механическая прочность и водостойкость клеевого соединения, полученного при нагревании, несколько выше, чем без нагревания, что проявляется особенно при повышенной температуре и при большой влажности окружающей среды. Так, прочность клеевых соединений, отвержденных на холоду, снижается практически до нуля во влажной среде при 70 °С, а клеевые соединения, отвержденные при нагревании, утрачивают ее только при 80 °С (рис. V. 15)

Склеенные при нагревании поверхности могут тотчас после охлаждения подвергаться дальнейшей обработке, однако абсолютную прочность шов приобретает только спустя 24 ч.

При нагревании токами высокой частоты (> 106 Гц) отверждение происходит быстрее. Возникшее в поле высокой частоты тепло пропорционально произведению tg бе. Произведение это для древесины составляет — 0,20, а для клеевого шва 17,5 в начале отверждения и 0,5 после отверждения, т. е. шов нагревается в 45 раз сильней, чем древесина. Поэтому после помещения склеенного деревянного изделия в поле высокой частоты нагревается главным образом клеевой, слой. Для увеличения скорости нагревания клея применяют добавки электролитов (обычно соли аммония), действующих одновременно как отвердители2. Диэлектрический обогрев применяется или параллельно клеевому слою (склеивание древесины встык), что наиболее экономично, или перпендикулярно ему, а также вихревыми токами,' что требует использования большей мощности. При перпендикулярном нагреве достаточно напряжения 1000 В для мягкой древесины и 2500 В для' твердой древесины 6.

Нагревание с помощью инфракрасного излучения можно осуществлять при помощи параболических рефлекторов. Поскольку излучение это не проникает глубоко в древесину, применение этого метода рекомендуется только при склеивании тонких листов фанеры.

Области применения карбамидных клеев

Карбамидные клеи применяются прежде всего в деревообрабатывающей промышленности, в особенности при производстве фанеры, древесностружечных и костровых плит, плит столярных и пробковых, для облицовки древесины и склеивания мебели, а также в строительстве.

При использовании обычных карбамидных клеев получается фанера, неограниченно стойкая к действию холодной воды. Стойкость ее к действию окружающей среды (под крышей) равна нескольким годам3. При применении отвердителя, содержащего ме - ламин, получается фанера, характеризуемая стойкостью к кипящей воде и хорошей атмосферостойкостью. Такая фанера используется при конструировании парусных лодок, деталей самолетов.

В мебельной промышленности 3 карбамидные клеи применяются для фанерирования и склеивания частей мебели. Нагревание осуществляется токами высокой частоты, что обеспечивает максимальную скорость отверждения клеев. Поскольку от мебели не требуется высокой водостойкости, часто применяют клеи с разбавителями. Для фанерования используют клеи с высокой вязкостью, чтобы воспрепятствовать проникновению клея через облицовочную фанеру.

Декоративные слоистые пластики также склеиваются карбамид- ным клеем, наполненным или пластифицированным. Большое количество карбамидных клеев потребляет промышленность древесностружечных и костровых плит,

В строительстве карбамидные клеи применяются для склеивания больших деревянных конструкции, а также для склеивания слоистых балок консолей, используемых в конструкциях больших залов. Известны конструкции разлетом до 45 м, склеенные карб - амидным клеем.

Растворы карбамидного клея холодного отверждения применяют для обработки поверхности древесины. Ее покрывают разбавленным раствором клея, содержащего отвердитель, раствор проникает в древесину, отверждая ее, предохраняя от загрязнения и придавая, ей стойкость к истиранию. Даже слабая пропитка является хорошей защитой и действует подобно обычной грунтовке.

Карбамидные 'Клеи можно применять для склеивания в листы гранулированной пробки, для получения корундовых шлифовальных дисков, для склеивания песка в литейных стержнях. Корундовые шлифовальные диски получают замешиванием корундового порошка с небольшим количеством смолы и отвердителем; смесь прессуют в цилиндрических формах и. потом отверждают в печах при повышенной температуре.

Карбамидные клеи применяют также для укрепления гипсовых отливок: 40 вес. ч. воды, добавляемой обычно к 100 вес. ч. гипса, заменяют 40 вес. ч. карбамидной смолы и 4 вес. ч. отвердителя. Применять можно только нейтральный или слабокислый гипс. Абсолютная водостойкость достигается выдержкой отливки в течение 10—14 суток при комнатной температуре.

Крахмал и декстрин, применяемые для склеивания бумаги, а также других целлюлозных материалов, можно сделать водостойкими путем добавки 3—30% (обычно 10—15%) смолы, содержащей 5% хлорида аммония. Крахмал должен быть предварительно нейтрализован. Склеиваемая бумага должна быть слабокислой" (pH не выше 5,5—6).

Карбамидные клеи используются для склеивания и других материалов, волокнистых или пористых, а именно: войлока, каучука, фетра, пластмасс, хлопка и т. д.4.

Изготовление фанеры

При производстве фанеры применяются карбамидные клеи, отверждающиеся при нагревании, реже — без нагревания. Преимуществами холодного отверждения являются более низкие затраты на оборудование и возможность применять для склеивания более влажную облицовочную фанеру. К недостаткам относится использование значительных количеств клея и обусловленная этим большая масса 1 м2 фанеры, продолжительность отверждения и ограниченное применение этих фанер — только для использования в помещении, . • , ■ | Склеенная при нагревании фанера имеет большую стойкость к воздействию внешних факторов. Склеивание производят в этажных прессах6’29 при 120—150°С и давлении б—10 кгс/см2 (температура, близкая к 150 °С, используется редко и только при склеивании тонкой фанеры) в случае мягкой древесины и 10—20 кгс/см2 при склеивании твердой древесины.

Продолжительность отверждения при склеивании плоской фанеры несколько меньше, чей при склеивании изогнутой.

Карбамидный клей, используемый для производства фанеры при нагревании, содержит 5—10 вес.% взвеси крахмала, который, набухая при повышенной температуре, увеличивает вязкость клея и препятствует проникновению его в глубь фанеры.

Влажность фанеры не должна превышать 5—8%. Большее содержание влаги приводит, во-первых, к разбавлению клея, а вЬ - вторых, к образованию водяного пара с довольно высоким давлением (возникают пузыри и другие дефекты фанеры). Это происходит в прессах при высокой температуре.

Для предотвращения прилипания нагревающих поверхностей к склеиваемым деталям в клей добавляют до 1 вес.% стеарата цинка (в расчете на сухой остаток) или смазывают поверхности нагрева силиконовой смазкой.

Соотношение между толщиной фанеры, скоростью склеивания и температурой показано ниже:

Толщина фанеры,

TOC o "1-5" h z мм....................... 0,4 0,9 0,12 1,56 2,10 2,50 3,10 4,70

Скорость склеивания, м/мин. 26,5 26,5 22,5 18,0 -16,5 15,0 12,0 6,0

Температура, °С 120 150 465 175 190 190 205 216

Вместо жидкого клея при производстве фанеры иногда применяют сухие клеящие пленки, представляющие собой тонкую бумагу, пропитанную карбамидной смолой (или меламином).

Фанерование

'

Фанерование — это покрытие поверхности основной древесины тонким слоем древесины благородной породы. Для приклеибания облицовочной фанеры чаще всего применяют карбамидные клеи горячего отверждения. При фанеровании необходимо тщательно следить за тем, чтобы клей не проникал через тонкий слой облицовочной фанеры. Чтобы этого избежать, следует подсушивать облицовочную фанеру до содержания в ней влаги не менее 8%; применять наполненные клеи (20—100 вес.% наполнителя); не наносить клеи Слишком толстым слоем; нижнюю сторону облицовочной фанеры запудривать наполнителем; несколько подсушивать смесь клея с отвердителем после нанесения.

Фанерование производится 2 под давлением 10—20 кгс/см2 при 120—140 °С, а очень быстрое склеивание краев фанеры — даже при 250 °С. Облицовочную фанеру можно заменить слоем бумаги,

пропитанной смолой и имеющеи соответствующий рисунок. Изогнутые поверхности, например мебель, можнъ фанеровать или покрывать пластиком при помощи вакуумного резинового мешка 28.

Производство древесностружечных плит

|

ЮОг ;гст_1______ I_______ I..-.I______ I_____ I 60 55 50 1*5 4 0 35 Концентрация смоль/ в растворе, % ! ' 1. ^__ Л---- 1 Юг >9 н, 5 « Лродолмитерьность Вытекания смолы, % |

Производство древесностружечных плит включает склеивание под давлением специально подготовленных древесных стружек (низкокачественные отходы) в крупногабаритные блоки и плиты. В зависимости от того, какую плотность (0,6—1,0 г/см3) должны иметь плиты, применяется различное давление прессования. С ростом давления увеличивается кажущаяся плотность плиты и возрастает ее прочность, однако одновременно увеличиваются и расходы на единицу объема продукта. Плиты с малой кажущейся плотностью применяют для тепло - и звукоизоляции. Плиты с большой кажущейся плотностью применяют для производства перегородок, полов и других конструкционных элементов, от которых требуется высокая прочность и стойкость к истиранию. Лучше всего применять стружку толщиной несколько миллиметров и длиной 2—4 см.

Производство древесностружечных плит включает склеивание под давлением специально подготовленных древесных стружек (низкокачественные отходы) в крупногабаритные блоки и плиты. В зависимости от того, какую плотность (0,6—1,0 г/см3) должны иметь плиты, применяется различное давление прессования. С ростом давления увеличивается кажущаяся плотность плиты и возрастает ее прочность, однако одновременно увеличиваются и расходы на единицу объема продукта. Плиты с малой кажущейся плотностью применяют для тепло - и звукоизоляции. Плиты с большой кажущейся плотностью применяют для производства перегородок, полов и других конструкционных элементов, от которых требуется высокая прочность и стойкость к истиранию. Лучше всего применять стружку толщиной несколько миллиметров и длиной 2—4 см.

Древесностружечные плиты получают тремя способами. Их можно характеризовать следующим образом:

1) добавка сухого клея, прессование при нагревании;

2)

|

Рис. V. 16. Зависимость предела прочности при изгибе древесностружечных. плит от концентрации и вязкости карбамидной смолы. |

Добавка жидкого клея, прессование без нагревания;

Добавка жидкого клея, прессование без нагревания;

3) добавка жидкого клея, прессование при нагревании.

Количество добавленной смолы во всех трех методах приблизительно одинаково и равно 5—10% (в пересчете на сухой остаток)4. В первом случае применяется сухой порошкообразный клей, который смешивается с древесными стружками и с отвердителем и прессуется при цагревании. Температура прессования равна 100— 107 °С, продолжительность 5 ± 0,8 мин на 1мм толщины, плиты. Давление колеблется в пределах 14—3£э кгс/см2. Влажность стружки должна составлять 5—12%. Этот метод пригоден только для получения плит с большой кажущейся плотностью. Второй и третий методы применяют при изготовлении плит с малой кажущейся плотностью. При этом применяется жидкий клей и жидкий отвер - дитель.

В случае использования влажной смеси необходимо подсушивать плиты после прессования, чтобы избежать их коробления при изменении содержания влаги.

Жидкую смолу, смешанную с отвердителем, наносят на стружки обычно методом распыления во вращающемся барабане. Способность смолы к распылению возрастает по мере уменьшения вязкости раствора, а прочность плиты тем больше, чем более равномерным и тонким слоем был распределен клей 2 (рис. V. 16). Поэтому для древесностружечных плит применяются смолы с наименьшей степенью поликонденсации, что позволяет вводить в клей очень незначительные количества воды. Производятся, например 34, клеи с вязкостью 600—700 спз при содержании сухого вещества ~65%. Такие клеи разбавляют до содержания сухого остатка 50 ±5%. Зависимость вязкости клея от температуры и концентрации приводится на рис. V. 17 и V. 18 34.

|

|

Рис. V. 17. Зависимость вязкости Рис. V. 18. Зависимость вяз - карбамидного клея (динорит Ь-141) кости карбамидного клея (ди - от температуры34. иорит) от концентрации смо

Рис. V. 17. Зависимость вязкости Рис. V. 18. Зависимость вяз - карбамидного клея (динорит Ь-141) кости карбамидного клея (ди - от температуры34. иорит) от концентрации смо

Лы 34.

Оптимальная вязкость клеевой смеси равна 100 спз при 20 °С. Зависимость прочности при изгибе прессованных при нагревании плит от концентрации* и вязкости вводимой смолы приведена на рис. V. 18. Однако излишне разбавлять клей не следует, так как клеевой раствор со слишком низкой вязкостью будет всасываться стружкой и пропитывать ее, а не склеивать; большая потеря воды, испаряющейся во время сушки плит, может вызвать их коробление.

При прессовании без нагревания влажность стружки может быть в пределах 10—15%. Для уменьшения гигроскопичности плит в клей часто добавляют парафиновую эмульсию (0,3—0,5% парафина от массы стружки). Смесь смолы с отвердителем имеет жизнеспособность 0,5—2 ч, в зависимости от вида отвердителя, и должна быть использована в этот период. Продолжительность прессования при 15—32 °С равна 1,5—12 ч. При прессовании без нагревания применяют различные формы; после прессования

закрытые формы извлекают из пресса на время отверждения смолы. Для сокращения продолжительности отверждения эти формы можно помещать в печи. Могут применяться вентилируемые формы (например, с перфорированной металлической пластиной), в кото-* рых плиты одновременно подсушиваются до нужного содержания влаги.

|

120г |

![]()

|

'2 4 В 8 Содержание связующего, вес.% |

![]()

|

Рис. V. 19. Зависимость прочности древесностружечной плиты от содержания карбамидной смолы: ' |

![]()

При использовании жидкого клея и прессовании при нагревании жизнеспособность клеевой смеси превышает 20 ч при комнатной температуре. Влажность стружки в этом случае должна составлять в среднем 2—3%, хотя некоторые исследователи приводят даже 15—18%.

При использовании жидкого клея и прессовании при нагревании жизнеспособность клеевой смеси превышает 20 ч при комнатной температуре. Влажность стружки в этом случае должна составлять в среднем 2—3%, хотя некоторые исследователи приводят даже 15—18%.

|

О г и в 8 ю Продолжительность пребывания в Воде, сутки Рис. V. 20. Набухание древесностружечной плиты в воде при разном содержании карбамидной смолы: /-1,85«; 2-4,90«; 3- 7,25%; 4^- 9.25«. |

/ — предел прочности при изгибе; 2—предел прочности при изгибе после выдержки в течение 24 ч в холодной воде; 3 — предел проч - иости при отрыве.

Содержание смолы в плитах равно обычно 8—10%, а в трехслойных плитах 7—8% во внутреннем слое и 10—12% в наружных слоях. В штампованных плитах содержание клея ~5%,. Влияние содержания смолы в плите на ее прочность при изгибе и растяжении показано на рис. VI. 19.

Плиты можно прессовать и между металлическими плитами в многоэтажных прессах при 100—150 С.’В этих условиях продолжительность отверждения составляет 0,25—0,35 мин/мм толщины плиты. При повышении температуры до 170—180 °С это время сокращается приблизительно наполовину. Продолжительность прессования зависит от влажности стружки, формы и толщины плит и вида использованного отвердителя. Давление должно уравновешивать упругость паров воды в плите при температуре прессования выше 100 °С, чтобы воспрепятствовать возникновению пузырей. Поэтому перед извлечением плит из пресса их следует охладить до 80 °С. Это целесообразно при использовании влажного материала.

Продолжительность прессования плит можно сократить в 2— 3 раза, применяя так называемый «тепловой удар». Для этого дно формы или наружный слой стружки обрызгивают водой и влажность стружки доводят до 10—11%, после чего плиты прессуют при 150—180°С, и образующийся пар быстро прогревает всю плиту2'11.

Плиты с кажущейся плотностью 600 кгс/м3 можно получить под давлением 7 кгс/см2. При возрастании кажущейся плотности плит с 0,6 до 1,0 кгс/см3 их прочность при изгибе увеличивается в 4 раза.

Конечную прочность плиты приобретают после выдержки в течение трех суток6. Смола не образует непрерывной клеевой пленки на поверхности стружки и поэтому не изменяет их гигроскопичности. Однако с ростом содержания смолы гигроскопичность плит уменьшается. Она зависит также от объема свободных капиллярных пространств между стружками (рис. V. 20).

Производство древесностружечных плит — крупнотоннажное, оно потребляет большие количества карбамидного клея. Серьезной проблемой является наличие в смоле свободного формальдегида, выделяющегося во время прессования, а также окклюдированного в плитах и выделяющегося во время их использования. Выделение формальдегида из плит равно приблизительно36 3 мг/(кг-ч) при 20°С и 7 мг/(кг-ч) при 30°С. Эта проблема частично решена выпуском клея с ничтожным содержанием (0,5%) свободного формальдегида и внедрением его в производство древесностружечных и костровых плит35. Выделяющийся во время прессования свободный формальдегид можно частично связать, применяя абсорбирующие СН20 вещества. Выделение формальдегида меньше при использовании более концентрированных смол и в присутствии разбавителей 2

Для предотвращения' выделения формальдегида. во время эксплуатации плиты покрывают лаками на основе аминосмол. Можно также облагородить поверхность'плиты нанесением обычной или пластифицированной аминосмолы. Покрытие наносится на древесностружечные плиты таким же способом, как и при производстве декоративных слоистых пластиков. Для пропитки облицовочных слоев бумаги рекомендуется использовать модифицированную ме - ламиноформальдегидную смолу с повышенной текучестью, давление прессования которой ниже, чем обычных немодифицированных смол. Применяемое для облицовки древесностружечных плит давление 20—30 кгс/см2 можно снизить до 10 кгс/см2 и даже еще ниже.

Древесностружечные и костровые плиты применяются главным образом в мебельной промышленности.

Вспенивание клел

Количество клея, необходимое для полного покрытия склеиваемой поверхности, часто значительно больше, чем этого требуется, исходя из толщины слоя. Однако меньшее количество наносить

Нельзя из-за необходимости сохранить непрерывность клеевого слоя. Возможность разбавления клея ограничена, так как он должен иметь определенную вязкость. Наполнение клеев мукой хотя и снижает существенно расход клея, но уменьшает водостойкость шва. Операцией, позволяющей уменьшить количество клея в единице объема до 45—80 г/м2 (без нежелательных последствий), является вспенивание в специальных смесителях с использованием пенообразователей. Объем клеевой массы можно увеличить таким способом в 2 раза22. Стабильность пены сохраняется приблизительно 12 ч. Количество пенообразователя, например некалина, зависит от состава клеевой композиции и от технической характеристики устройства для вспенивания и колеблется в пределах 0,3— 5% (чаще всего24 ~3% от массы смолы). При вспенивании в клей можно вводить вместе с пенообразователем и воду в качестве разбавителя.

В процессе отверждения при нагревании пористая структура клея уничтожается и возникает тонкий монолитный слой клея большой прочности. Вспененные клеи можно отверждать только при нагревании. Вспененная масса минимально поглощается древесиной и используется почти полностью для образования клеевого шва. Однако применять вспененные клеи очень сложно31.

При применении вспененных кгрбамидных клеев для получения наружного шпона и фанерования прочность клеевого шва при скалывании, особенно во влажном состоянии 24, повышается.

КЛЕИ НА ОСНОВЕ

МЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ

Меламиноформальдегидные смолы также применяют для получения клеев. Они обладают рядом преимуществ по сравнению с карб - амидными смолами, а именно: большей стойкостью к кипящей воде и тропическому климату, большей жизнеспособностью, лучшей адгезией к различным материалам, большей тепло - и химической стойкостью.

Недостатки меламиноформальдегидных клеев — это высокая стоимость и небольшая стабильность клеевого раствора.

Получение меламиноформальдегидных смол рассмотрено в гл. II. Обычно клеевые меламиноформальдегидные смолы получают при мольном соотношении формальдегида и меламина 3 : I при 80~оС в нейтральной или слабощелочной среде. Реакция проводится до достижения требуемого водного числа, при этом получается вязкая смола с ограниченной стабильностью; смолу сушат в сушилке до сухого порошка с жизнеспособностью 6—12 месяцев.

Меламиноформальдегидные клеи применяют также в виде пленки, полученной путем пропитки и высушивания бумаги.

Порошкообразный меламиноформальдегидный клей хорошо растворяется в холодной воде. Прсле растворения он пригоден для использования. Жизнеспособность раствора зависит от вида клея,

температуры и наличия отвердителя и колеблется от 0,5 до 72 ч 2. Смолы, быстрее отверждающиеся и полученные при низких мольных соотношениях СН20 и меламина, имеют меньшую жизнеспособность. Жизнеспособность клея увеличивается после добавки крахмала или ЫагБОз в качестве наполнителя 2.

Меламиноформальдегидные клеи отверждаются при температуре 90—140 °С, а в некоторых случаях при 75 °С и в течение довольно короткого времени — 24 ч или даже 15—30 мин. Применение отвердителей не обязательно, хотя они могут сократить продолжительность отверждения в 1,5—2,5 раза или снизить температуру 22 до 75 °С. Однако отвердители уменьшают жизнеспособность клеевой композиции.

|

I___ 1___ I _______ 1___ I____ I О - го ьо 60 во юо Содержание меламиновой с*олы,% Рис. V. 21. Влияние состава клеевой композиции на прочность смолы: / — после выдержки в течение 48 ч в воде комнатной температуры; 2— после выдержки в течение 1 ч в кипящей воде. |

Меламиноформальдегидные клеи используются в тех же областях, где и карбамидные. Наиболее часто меламиноформальдегидные клеи применяются при склеивании фанеры встык. Отличные результаты получаются при производстве древесностружечных плит.

Меламиноформальдегидные клеи используются в тех же областях, где и карбамидные. Наиболее часто меламиноформальдегидные клеи применяются при склеивании фанеры встык. Отличные результаты получаются при производстве древесностружечных плит.

Меламиноформальдегидными смолами можно облагораживать поверхность древесины путем создания прозрачных слоев с отличным блеском. Эти смолы применяются в самолетостроении.

Применение меламиноформаль - дегидных клеев в промышленности развивалось очень медленно из-за их высокой цены. И только сейчас, когда установлено, что в соединении с другими клеями, например карбамидными, или разбавителями можно получать клеи более дешевые, которые при этом сохраняют стойкость к горячей воде, их применение значительно возросло22. Водостойкость клеевого шва на карбамидомеламиноформальде - гидном клее с увеличением количества меламина значительно возрастает6. Влияние добавки меламиновой смолы к карбамидной на стойкость шва к действию кипящей воды приводится ниже:

Соотношение меламиновой и карбамидной смол, % 0 3,3 6,7 10,0 13,3

Стойкость к кипящей воде, ч....................... 0,5 1 2 3 4

Влияние состава смеси меламиновой смолы с карбамидной на прочность и водостойкость38 клеевого соединения показано на рис. V. 218.

Кроме карбамидного и меламиноформальдегидного клеев производятся смешанные карбамидомеламиноформальдегидные клеи и другие клеи на основе аминосмол